Les caractéristiques essentielles des matériaux réfractaires pour les fours rotatifs sont une résistance mécanique élevée, une solide résistance à la corrosion chimique et une stabilité thermique exceptionnelle. Ces propriétés agissent de concert pour garantir que le revêtement du four puisse résister aux contraintes opérationnelles intenses des températures élevées, des matériaux abrasifs et d'un environnement chimiquement agressif, assurant ainsi la durabilité et les performances à long terme du four.

Choisir le bon matériau réfractaire ne consiste pas seulement à survivre à l'environnement hostile du four. C'est une décision critique qui influence directement l'efficacité opérationnelle, la consommation d'énergie et la fiabilité à long terme du four.

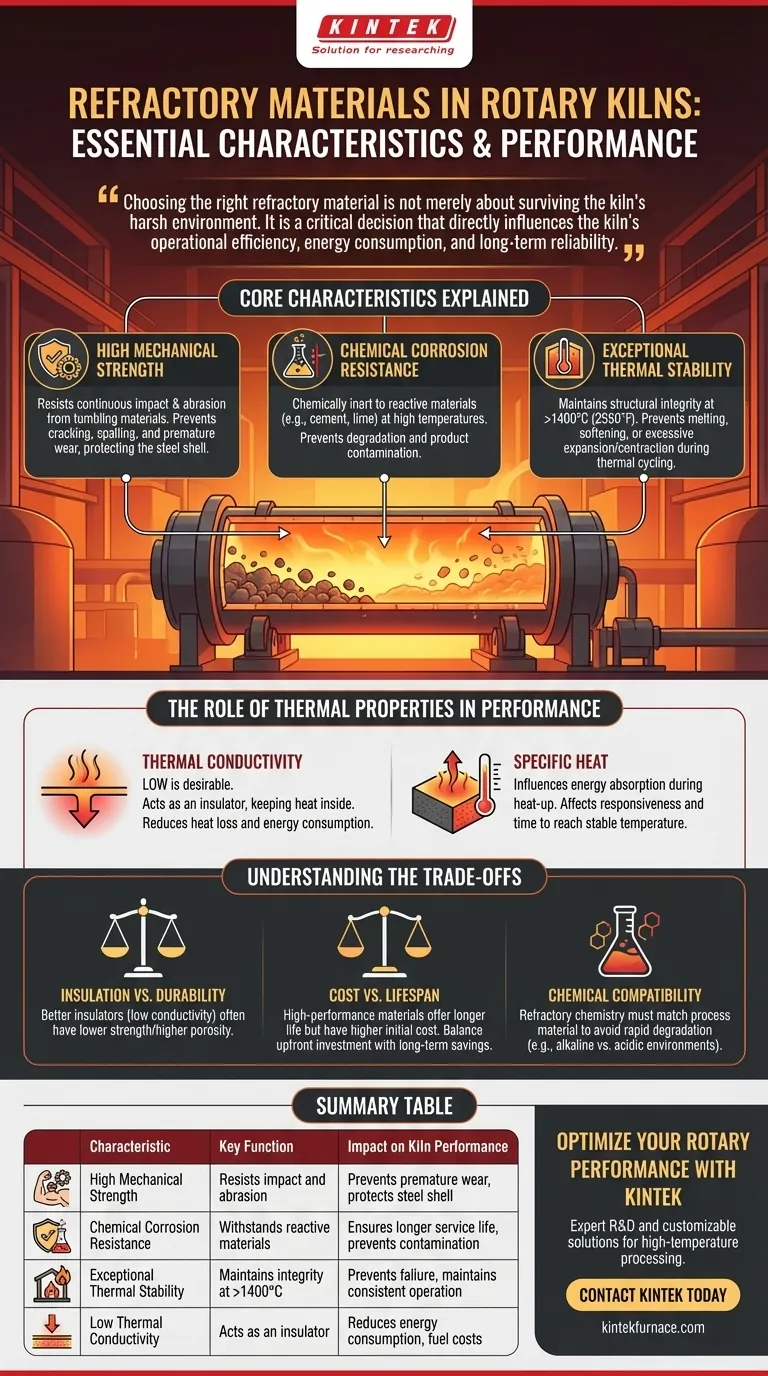

Caractéristiques principales expliquées

Les performances d'un four rotatif sont fondamentalement liées à la qualité et à l'adéquation de son revêtement réfractaire. Chaque caractéristique joue un rôle spécifique dans la protection de la coque en acier et l'optimisation du processus interne.

Haute résistance mécanique

Un four rotatif est en mouvement constant, brassant des matériaux lourds et abrasifs. Le revêtement réfractaire doit posséder une résistance mécanique élevée pour résister aux impacts et à l'abrasion continus de cette charge.

Cette résistance empêche le revêtement de se fissurer, de s'écailler ou de s'user prématurément, ce qui exposerait la coque en acier du four à des températures élevées dommageables.

Résistance à la corrosion chimique

Les matériaux traités, tels que le clinker de ciment ou la chaux, deviennent chimiquement réactifs à haute température. Le réfractaire doit être chimiquement inerte à cet environnement spécifique.

Cette résistance à la corrosion empêche les réactions chimiques qui dégraderaient le revêtement réfractaire, assurant une durée de vie plus longue et évitant la contamination du produit final.

Stabilité thermique exceptionnelle

Les réfractaires doivent maintenir leur intégrité structurelle et leur résistance à des températures de fonctionnement extrêmes, souvent supérieures à 1400°C (2550°F).

La stabilité thermique garantit que le matériau ne fond pas, ne ramollit pas, ou ne se dilate ou ne se contracte pas excessivement pendant les cycles de chauffage et de refroidissement. Cette propriété est cruciale pour prévenir la défaillance du revêtement et maintenir des conditions opérationnelles constantes.

Le rôle des propriétés thermiques dans les performances

Au-delà de la simple survie, les propriétés thermiques d'un réfractaire ont un impact direct sur l'efficacité du four. La manière dont le revêtement gère la chaleur est aussi importante que sa capacité à la supporter.

Conductivité thermique

La conductivité thermique mesure la facilité avec laquelle un matériau transfère la chaleur. Pour un revêtement réfractaire, une faible conductivité thermique est très souhaitable.

Un revêtement à faible conductivité agit comme un isolant, maintenant la chaleur intense à l'intérieur du four où elle est nécessaire au processus. Cela minimise la perte de chaleur à travers la coque en acier, réduisant directement la consommation d'énergie et les coûts de carburant.

Chaleur spécifique

La chaleur spécifique fait référence à la quantité d'énergie nécessaire pour élever la température d'un matériau. La chaleur spécifique du revêtement réfractaire influence la quantité d'énergie absorbée par le revêtement lui-même pendant le chauffage.

Bien qu'il s'agisse d'une considération secondaire par rapport à la conductivité, elle affecte la réactivité du four et le temps nécessaire pour atteindre une température de fonctionnement stable.

Comprendre les compromis

Aucun matériau réfractaire n'est parfait pour toutes les applications. Le processus de sélection implique toujours un équilibre entre des propriétés concurrentes et l'acceptation de certains compromis.

Isolation vs Durabilité

Souvent, les matériaux qui sont d'excellents isolants (faible conductivité thermique) sont plus poreux et ont une résistance mécanique plus faible.

Inversement, les réfractaires très denses et résistants qui résistent bien à l'abrasion peuvent avoir une conductivité thermique plus élevée, entraînant des pertes de chaleur plus importantes. Le choix dépend de la propriété la plus critique pour une zone spécifique du four.

Coût vs Durée de vie

Les matériaux réfractaires avancés et haute performance offrent des durées de vie et une efficacité supérieures, mais représentent un coût initial important.

Les opérateurs doivent équilibrer cet investissement initial par rapport aux économies à long terme résultant de la réduction des temps d'arrêt pour le re-revêtement, de la diminution de la consommation de carburant et de campagnes de production plus constantes.

Compatibilité chimique

Un réfractaire très résistant à l'environnement alcalin d'un four à ciment peut échouer rapidement dans l'environnement acide d'un autre processus industriel.

Il n'existe pas de solution universelle. La composition chimique du réfractaire doit être méticuleusement adaptée à la chimie du matériau traité pour éviter une dégradation rapide.

Choisir le bon réfractaire pour votre objectif

Vos priorités opérationnelles détermineront quelles caractéristiques réfractaires sont les plus importantes pour votre four.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Privilégiez les réfractaires avec la conductivité thermique la plus faible possible pour minimiser les pertes de chaleur à travers la coque du four.

- Si votre objectif principal est de prolonger la durée de vie de la campagne : Sélectionnez des matériaux avec la résistance mécanique la plus élevée et une résistance chimique éprouvée à votre matériau de processus spécifique.

- Si votre objectif principal est la stabilité du processus : Choisissez un réfractaire avec une excellente stabilité thermique pour assurer des performances constantes malgré les fluctuations et les cycles de température.

En fin de compte, le revêtement réfractaire optimal est un système soigneusement équilibré, adapté aux exigences thermiques, chimiques et mécaniques uniques de votre processus de four rotatif spécifique.

Tableau récapitulatif :

| Caractéristique | Fonction clé | Impact sur les performances du four |

|---|---|---|

| Haute résistance mécanique | Résiste aux impacts et à l'abrasion des matériaux en rotation | Prévient l'usure prématurée du revêtement et protège la coque en acier |

| Résistance à la corrosion chimique | Résiste aux matériaux de processus réactifs à haute température | Assure une durée de vie plus longue et prévient la contamination du produit |

| Stabilité thermique exceptionnelle | Maintient l'intégrité à des températures extrêmes (>1400°C) | Prévient la défaillance du revêtement et maintient un fonctionnement constant |

| Faible conductivité thermique | Agit comme un isolant pour retenir la chaleur à l'intérieur du four | Réduit la consommation d'énergie et les coûts de carburant |

Optimisez les performances de votre four rotatif avec la bonne solution réfractaire

Sélectionner le revêtement réfractaire idéal est une décision critique qui a un impact direct sur l'efficacité, la consommation d'énergie et la fiabilité à long terme de votre four. Le bon choix équilibre la résistance mécanique, la résistance chimique et les propriétés thermiques pour répondre aux exigences spécifiques de votre processus.

KINTEK est votre partenaire expert en traitement à haute température. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme de fours de laboratoire avancés, y compris des systèmes rotatifs et sous vide. Nos solutions sont personnalisables pour répondre à vos besoins uniques, garantissant que vous obtenez des résultats de traitement thermique supérieurs.

Laissez notre expertise vous guider vers une opération plus efficace et plus durable.

Contactez KINTEL dès aujourd'hui pour discuter de votre application et découvrir comment nos solutions réfractaires et de fours sur mesure peuvent améliorer vos performances et réduire vos coûts opérationnels.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température