Les fours industriels à pyrolyse sous vide poussé diffèrent fondamentalement des méthodes mécaniques en utilisant la décomposition thermique plutôt que la force physique pour séparer les matériaux. Alors que le dénudage mécanique repose sur l'abrasion ou l'écrasement, la pyrolyse sous vide applique une chaleur précise pour décomposer les liaisons chimiques des liants, permettant la libération propre des matériaux actifs des collecteurs de courant.

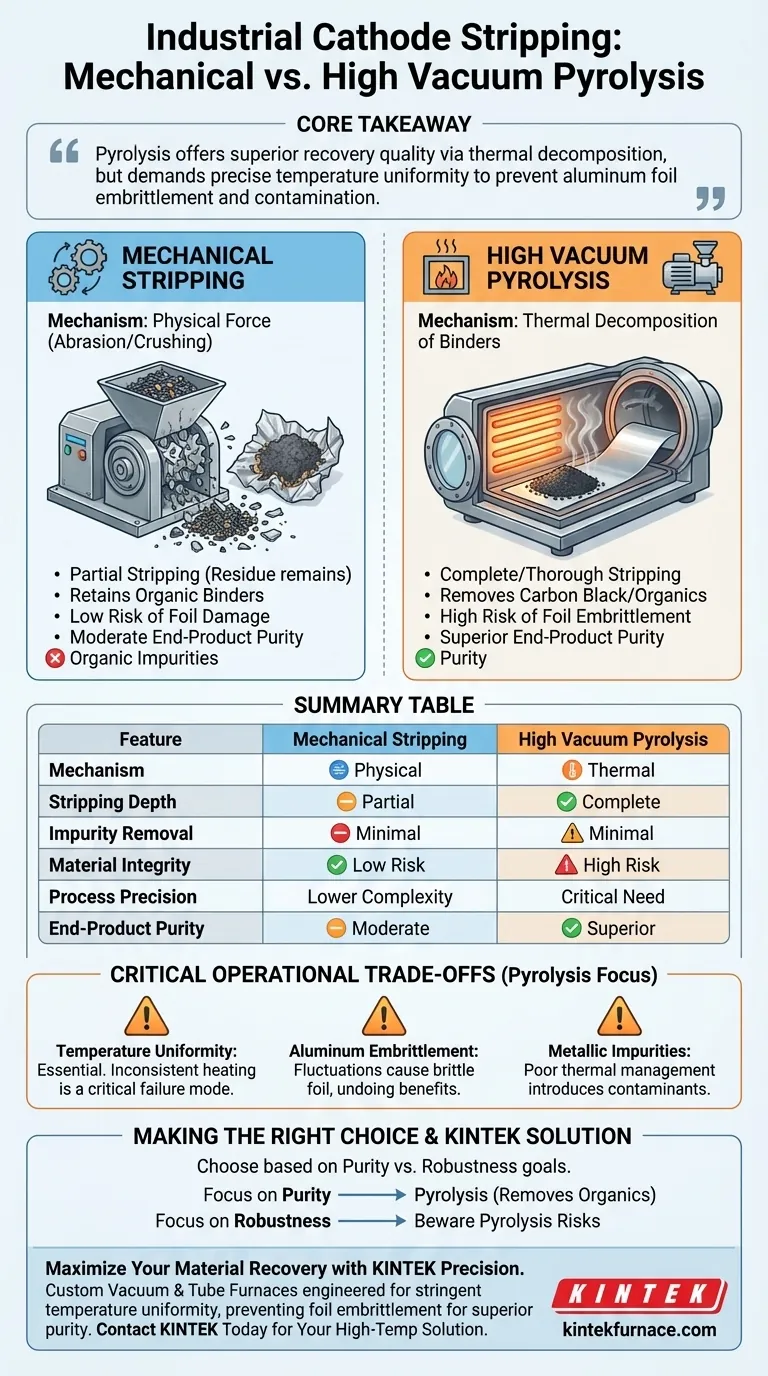

Point essentiel à retenir La pyrolyse sous vide poussé offre une meilleure qualité de récupération des matériaux que les méthodes mécaniques en éliminant efficacement les impuretés organiques et en assurant un dénudage complet. Cependant, cette méthode présente des risques techniques importants ; sans uniformité de température précise, vous êtes confronté à la menace immédiate de fragilisation de la feuille d'aluminium et de contamination de votre flux de matériaux.

Comment la pyrolyse sous vide réalise la séparation

Décomposition thermique des liants

Contrairement aux méthodes mécaniques qui forcent physiquement les matériaux à se séparer, la pyrolyse cible l'adhésion chimique.

Le four utilise des températures élevées pour décomposer ou carboniser les liants qui collent les matériaux actifs aux collecteurs de courant.

Élimination de l'adhésion

Une fois que le liant est chimiquement modifié ou détruit, l'adhésion entre les couches est efficacement éliminée.

Cela permet au matériau actif de se détacher naturellement sans avoir besoin d'un impact physique agressif qui pourrait endommager la structure des matériaux.

Avantages par rapport au dénudage mécanique

Complétude de dénudage supérieure

L'avantage principal de la pyrolyse est la profondeur de la séparation.

Comparée aux techniques mécaniques, qui peuvent laisser des résidus de matériau sur la feuille, la pyrolyse sous vide poussé offre un dénudage plus complet, maximisant le taux de récupération des matériaux actifs précieux.

Élimination des contaminants organiques

La séparation mécanique échoue souvent à éliminer les résidus organiques microscopiques.

La pyrolyse excelle dans ce domaine en brûlant ou en éliminant les impuretés organiques, en particulier le noir de carbone. Il en résulte un produit final plus pur que celui des lignes purement mécaniques.

Compromis opérationnels critiques

L'exigence d'uniformité de température

L'efficacité de la pyrolyse dépend de la précision.

Le système nécessite une uniformité de température extrêmement élevée dans toute la chambre du four. Un chauffage incohérent n'est pas une perte d'efficacité mineure ; c'est un mode de défaillance critique du processus.

Risque de fragilisation de l'aluminium

Si le contrôle de la température fluctue ou dépasse des limites spécifiques, les collecteurs de courant en feuille d'aluminium peuvent devenir fragiles.

La feuille fragilisée se casse facilement, ce qui rend difficile sa séparation du matériau actif ultérieurement, annulant ainsi les avantages du processus.

Gestion des impuretés métalliques

Le traitement à haute température comporte des risques de contamination inhérents.

Une mauvaise gestion thermique peut entraîner l'introduction d'impuretés métalliques excessives dans le matériau actif. Cela compromet la pureté obtenue par l'élimination des contaminants organiques.

Faire le bon choix pour votre objectif

Pour déterminer si la pyrolyse sous vide poussé est la bonne approche pour votre installation, pesez les exigences de pureté par rapport à votre capacité à contrôler les variables thermiques.

- Si votre objectif principal est la pureté des matériaux : La pyrolyse est le choix supérieur, car elle élimine les impuretés organiques comme le noir de carbone que les méthodes mécaniques manquent.

- Si votre objectif principal est la robustesse du processus : Sachez que la pyrolyse nécessite une uniformité de température stricte pour éviter les écueils critiques de fragilisation de la feuille et de contamination métallique.

La mise en œuvre réussie dépend moins de la puissance du four que de sa capacité à maintenir un environnement thermique chimiquement précis.

Tableau récapitulatif :

| Caractéristique | Dénudage mécanique | Pyrolyse sous vide poussé |

|---|---|---|

| Mécanisme | Force physique (abrasion/écrasement) | Décomposition thermique des liants |

| Profondeur de dénudage | Partielle (résidus souvent présents) | Dénudage complet/approfondi |

| Élimination des impuretés | Minimale (conserve les liants organiques) | Élevée (élimine le noir de carbone/les organiques) |

| Intégrité du matériau | Faible risque d'endommagement de la feuille | Risque élevé de fragilisation de la feuille |

| Précision du processus | Complexité moindre | Besoin critique d'uniformité de température |

| Pureté du produit final | Modérée | Supérieure (matériau actif pur) |

Maximisez la récupération de vos matériaux avec la précision KINTEK

Ne laissez pas un contrôle thermique incohérent compromettre la récupération de vos cathodes. KINTEK fournit des systèmes de fours sous vide et à tubes haute performance et personnalisables, conçus spécifiquement pour les exigences strictes d'uniformité de température de la pyrolyse industrielle. Notre équipe R&D et de fabrication experte garantit que votre équipement prévient la fragilisation de la feuille tout en atteignant une complétude de dénudage maximale pour une pureté de matériau supérieure.

Prêt à améliorer l'efficacité de votre recyclage de batteries ?

Contactez KINTEK dès aujourd'hui pour concevoir votre solution haute température personnalisée

Guide Visuel

Références

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi un four sous vide ou un four de séchage est-il essentiel pour les expériences de réutilisation de catalyseurs ? Assurer des données fiables sur les catalyseurs recyclés

- Qu'est-ce qui crée l'environnement à faible teneur en oxygène dans un four sous vide ? Découvrez la clé du traitement thermique sans oxydation

- Quels processus peuvent être effectués à l'intérieur d'un four sous vide ? Libérez un traitement thermique propre et de haute résistance

- Quelles sont les exigences environnementales pour le frittage sous vide ? Atteindre une densité et une pureté de matériau supérieurs

- Quelles sont les caractéristiques générales des fours sous vide discontinus ? Obtenez un contrôle supérieur des processus pour des matériaux de haute qualité

- Pourquoi le dégazage sous vide poussé est-il nécessaire pour les revêtements de HfO2 ? Prévenir le décollement et le bullage de la couche d'iridium

- Quel niveau de vide est requis pour le dépôt de revêtement AlCrSiWN ? Atteindre une pureté et une adhérence maximales

- Quels métaux sont sujets à l'oxydation lors de la fusion ? Protéger avec des fours sous vide ou sous atmosphère inerte