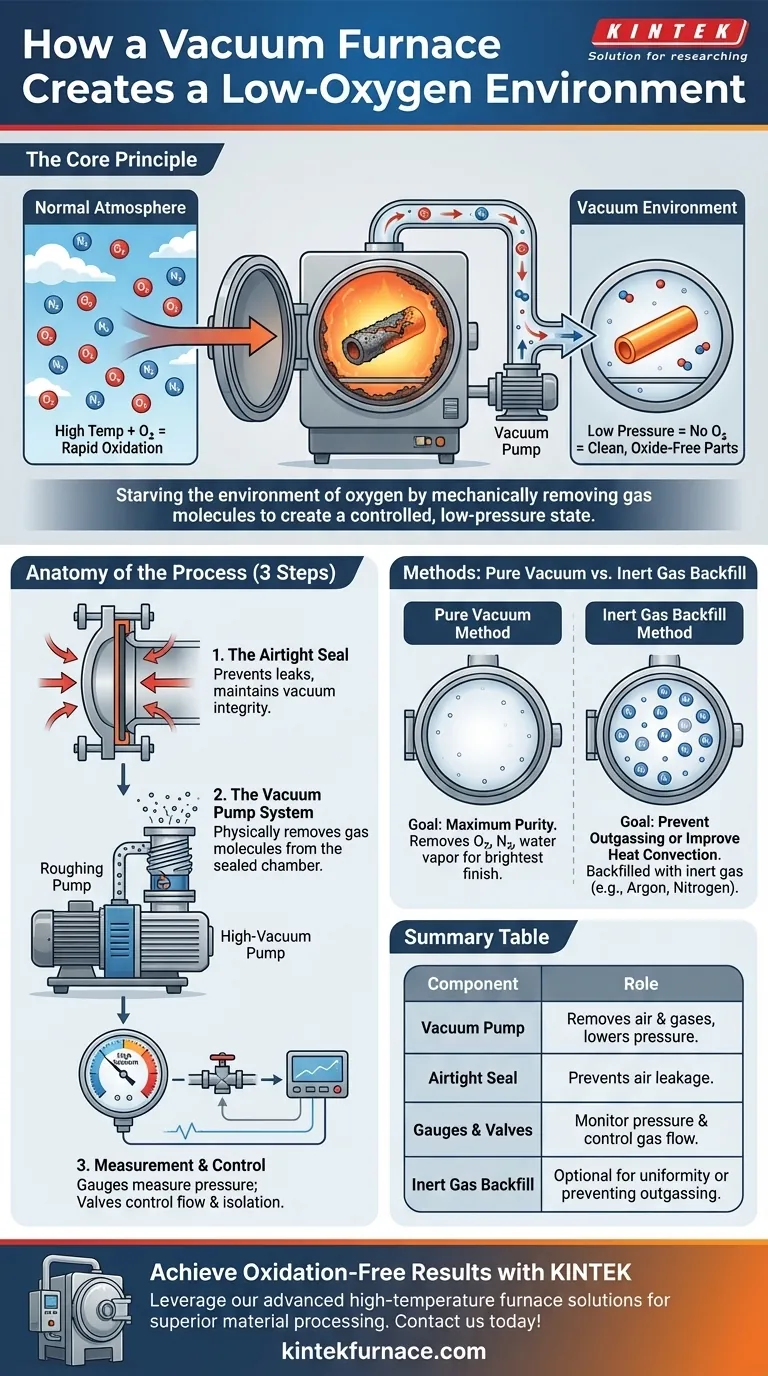

Dans un four sous vide, l'environnement à faible teneur en oxygène est créé par un système de vide qui élimine mécaniquement l'air et les autres gaz d'une chambre scellée. Une pompe à vide puissante constitue le cœur de ce système, évacuant les molécules pour atteindre une pression bien inférieure à l'atmosphère normale, privant ainsi l'environnement de l'oxygène nécessaire à l'oxydation.

Le principe fondamental n'est pas simplement "d'éliminer l'oxygène", mais de créer un environnement contrôlé à basse pression. En réduisant drastiquement le nombre de toutes les molécules de gaz – y compris l'oxygène – le système rend physiquement impossible l'apparition de réactions chimiques indésirables comme l'oxydation pendant le traitement à haute température.

Le But : Pourquoi un environnement à faible teneur en oxygène est essentiel

La chaleur est un catalyseur pour les réactions chimiques. Lors du traitement des métaux à haute température dans l'air normal, l'abondance d'oxygène provoque une oxydation rapide, ce qui peut compromettre l'intégrité du matériau.

Le Problème de l'Oxydation

L'oxydation est un processus chimique où un matériau, comme le métal, perd des électrons lorsqu'il réagit avec l'oxygène. Cette réaction forme une couche d'oxyde cassante à la surface.

Aux températures élevées utilisées dans le traitement thermique, ce processus s'accélère considérablement, affaiblissant le produit final, altérant sa finition de surface et pouvant potentiellement le faire échouer.

Comment un Vide Apporte la Solution

Un four sous vide résout ce problème en éliminant le principal réactif : l'oxygène. En pompant l'air hors d'une chambre scellée, la densité des molécules d'oxygène devient incroyablement faible.

Avec pratiquement aucune molécule d'oxygène présente pour interagir avec la surface métallique chaude, l'oxydation est efficacement empêchée. Cela permet des processus comme le recuit, le brasage et le frittage de produire des pièces propres, brillantes et structurellement saines.

Anatomie du Processus de Création de Vide

La création et le maintien de cet environnement nécessitent plus qu'une simple pompe. Cela implique un système coordonné où chaque composant joue un rôle critique.

Étape 1 : Le Joint Étanchéité

Avant que tout pompage ne commence, la chambre du four doit être complètement scellée. La pompe la plus puissante du monde ne peut pas atteindre un vide profond si de l'air s'infiltre constamment dans la chambre.

Ce joint est maintenu par des brides, des joints d'étanchéité et des colliers de serrage de haute qualité conçus pour résister à la fois aux températures élevées et aux différentiels de pression.

Étape 2 : Le Système de Pompe à Vide

La pompe à vide est le moteur du système. Elle élimine physiquement les molécules de gaz de la chambre scellée et les expulse dans l'atmosphère.

Les fours industriels utilisent souvent un système de pompage multi-étages – une pompe de "dégrossissage" pour éliminer la majeure partie de l'air, suivie d'une pompe "à vide poussé" (comme une pompe à diffusion ou turbomoléculaire) pour atteindre des pressions beaucoup plus basses.

Étape 3 : Mesure et Contrôle

Un système de vide est incomplet sans dispositifs de mesure (manomètres) et vannes.

Les manomètres mesurent précisément la pression à l'intérieur de la chambre, indiquant à l'opérateur la qualité du vide. Les vannes contrôlent le débit, isolant la chambre des pompes ou permettant l'introduction contrôlée d'autres gaz.

Comprendre les Compromis : Vide Pur vs. Gaz Inerte

Bien qu'un vide profond crée un environnement idéal à faible teneur en oxygène, ce n'est pas la seule méthode. Parfois, un processus bénéficie d'une atmosphère spécifique et non réactive.

La Méthode du Vide Pur

Pour de nombreuses applications, l'objectif est d'atteindre la pression la plus basse possible (un "vide poussé"). Cela offre le plus haut niveau de pureté en éliminant non seulement l'oxygène, mais aussi l'azote, la vapeur d'eau et d'autres contaminants potentiels.

La Méthode du Remplissage de Gaz Inerte

Dans cette technique, la chambre est d'abord pompée sous vide pour éliminer l'air. Ensuite, la chambre est intentionnellement "remplie" avec un gaz inerte de haute pureté, tel que l'argon ou l'azote.

Cela augmente la pression de la chambre mais maintient l'environnement sans oxygène. Ceci est souvent fait pour assurer une meilleure convection thermique pour un chauffage plus uniforme ou pour créer une pression positive qui supprime la vaporisation (dégazage) de certains éléments de l'alliage métallique lui-même.

Comment Appliquer Cela à Votre Processus

Comprendre ces principes vous permet de sélectionner l'environnement approprié pour votre objectif métallurgique spécifique.

- Si votre objectif principal est la pureté maximale des pièces et une finition brillante et sans oxyde : Un vide profond et pur est l'approche la plus efficace pour éliminer tous les contaminants réactifs.

- Si vous traitez thermiquement des alliages contenant des éléments volatils (comme le zinc dans le laiton) : Un remplissage de gaz inerte après le pompage initial aide à créer une surpression pour empêcher ces éléments de s'évaporer.

- Si votre objectif principal est un chauffage uniforme dans des pièces complexes : Une atmosphère de gaz inerte peut améliorer le transfert thermique par convection, conduisant à des résultats plus cohérents qu'un vide pur.

Maîtriser l'environnement sous vide vous donne un contrôle direct sur les propriétés finales et la qualité de vos matériaux.

Tableau Récapitulatif :

| Composant | Rôle dans la Création d'un Environnement à Faible Teneur en Oxygène |

|---|---|

| Pompe à vide | Élimine l'air et les gaz pour atteindre une basse pression, réduisant les molécules d'oxygène. |

| Joint hermétique | Empêche les fuites d'air, maintenant l'intégrité du vide dans la chambre. |

| Manomètres et Vannes | Surveillent la pression et contrôlent le débit de gaz pour une gestion précise de l'environnement. |

| Remplissage de gaz inerte | Étape facultative pour remplir avec des gaz non réactifs comme l'argon pour une meilleure uniformité de la chaleur. |

Prêt à obtenir des résultats sans oxydation dans votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits – y compris les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD – est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos fours sous vide peuvent améliorer le traitement de vos matériaux et offrir une qualité supérieure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur