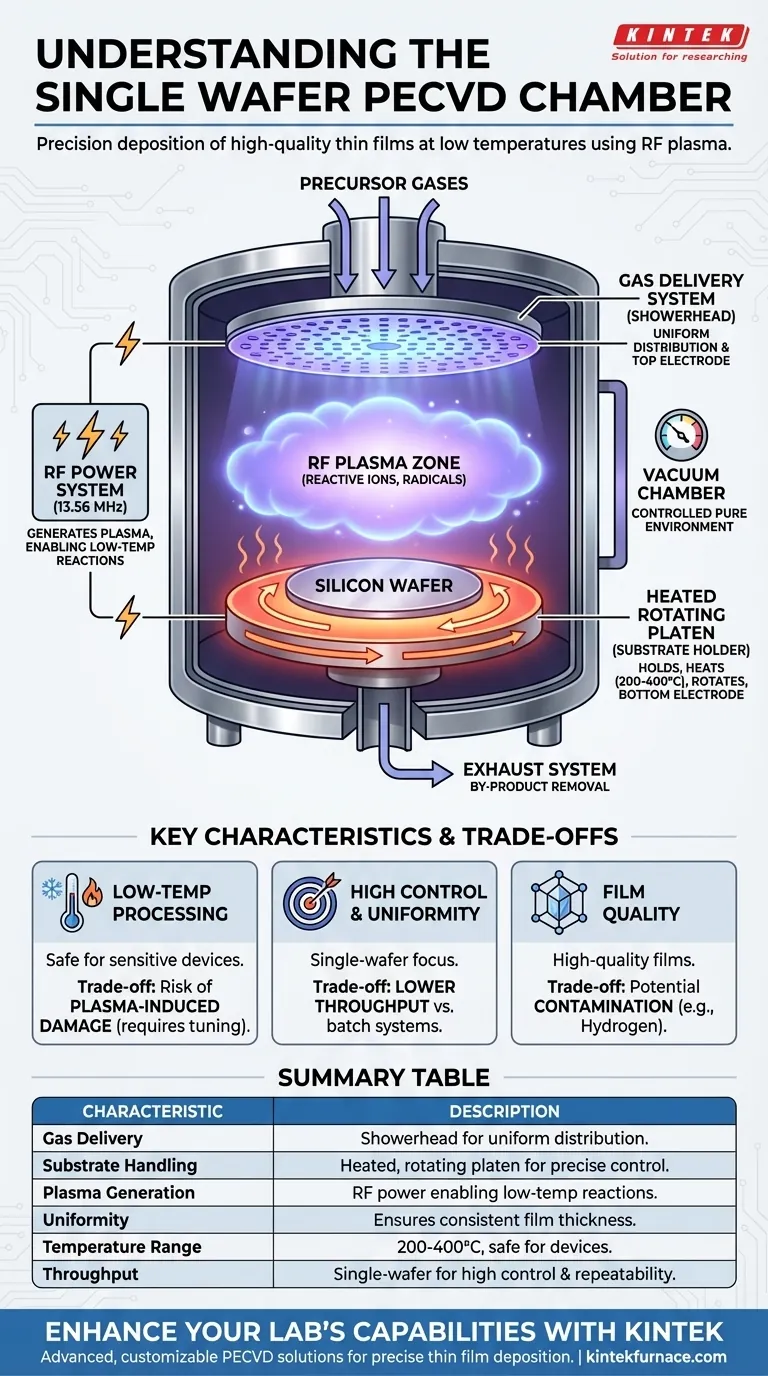

Au fond, une chambre PECVD à tranche unique est un environnement sous vide conçu avec précision pour déposer des couches minces de haute qualité sur un seul substrat à basse température. Ses caractéristiques clés comprennent une « pomme de douche » pour une distribution uniforme des gaz, une platine chauffée et souvent rotative pour maintenir la tranche, et une source d'alimentation à radiofréquence (RF) pour générer le plasma. Cette conception privilégie l'uniformité et le contrôle du processus de dépôt sur une tranche individuelle.

La conception fondamentale d'une chambre PECVD à tranche unique s'articule autour d'un seul principe : utiliser le plasma généré par RF pour fournir l'énergie nécessaire aux réactions chimiques. Cela permet un dépôt de couches de haute qualité à des températures suffisamment basses pour être sans danger pour les dispositifs électroniques entièrement fabriqués et sensibles, une tâche impossible avec des méthodes à haute température comme le LPCVD.

Les composants de base et leur fonction

Pour comprendre la chambre, vous devez comprendre comment ses composants fonctionnent ensemble pour créer un environnement plasma contrôlé. Chaque partie sert un objectif spécifique pour obtenir un dépôt uniforme et à basse température.

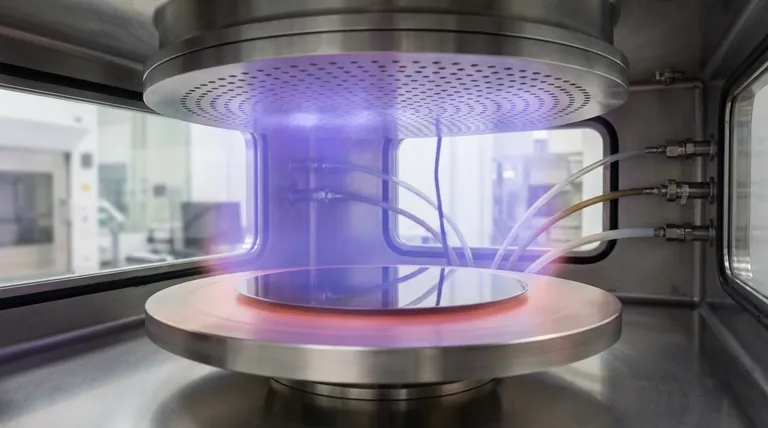

La chambre à vide

La chambre elle-même est généralement fabriquée en acier inoxydable avec une porte à chargement frontal pour l'accès. Elle est mise sous vide pour éliminer les gaz atmosphériques et les contaminants, créant un environnement pur pour la chimie de dépôt. Une fenêtre d'observation est souvent incluse pour le suivi du processus.

Le système de distribution de gaz (Pomme de douche)

Les gaz précurseurs sont introduits dans la chambre par une pomme de douche (showerhead). Ce composant est une caractéristique de conception critique, ressemblant à une pomme de douche littérale avec de nombreux petits trous.

Sa fonction principale est de distribuer les gaz réactifs uniformément sur toute la surface de la tranche, ce qui est essentiel pour obtenir une épaisseur de film uniforme. Dans de nombreuses conceptions, cette pomme de douche sert également d'électrode supérieure pour le système d'alimentation RF.

Le support de substrat (Platine)

La tranche de silicium ou autre substrat repose sur une platine chauffée, également appelée mandrin ou support d'échantillon. Ce composant a trois fonctions clés :

- Maintien : Il fixe la tranche en place.

- Chauffage : Il chauffe la tranche à une température de processus spécifique et hautement contrôlée (par exemple, 200-400°C), ce qui est nettement inférieur à celui des méthodes sans plasma.

- Rotation : La platine tourne souvent à une vitesse lente et contrôlée (par exemple, 1-20 tr/min) pour moyenner davantage toute non-uniformité mineure du flux de gaz ou de la densité du plasma.

Dans un système à plasma à couplage capacitif standard, la platine fonctionne également comme l'électrode inférieure, ou alimentée.

Le système d'alimentation RF

Le système d'alimentation en radiofréquence (RF) est ce qui ajoute le « plasma-enhanced » (augmenté par plasma) au PECVD. L'énergie RF, généralement à 13,56 MHz, est appliquée entre la pomme de douche et la platine.

Cette énergie allume les gaz précurseurs, dépouillant les électrons et créant un plasma — un nuage réactif d'ions, de radicaux et d'électrons. Ce plasma fournit l'énergie d'activation nécessaire aux réactions chimiques pour se produire à la surface de la tranche, éliminant ainsi le besoin de températures très élevées.

Le système d'échappement

Les gaz sous-produits de la réaction chimique sont éliminés de la chambre par un système d'échappement. Les orifices d'échappement sont généralement situés sous le niveau de la tranche, aidant à diriger le flux de gaz vers le bas et loin de la surface du substrat et à maintenir la pression de chambre souhaitée.

Comprendre les compromis

Bien que le PECVD à tranche unique soit une technique puissante, il est essentiel de comprendre ses compromis inhérents. Aucune méthode unique n'est parfaite pour toutes les applications.

Dommages induits par le plasma par rapport à la basse température

Le principal avantage du PECVD est son traitement à basse température, rendu possible par le plasma. Cependant, les ions énergétiques au sein de ce même plasma peuvent bombarder la surface de la tranche, provoquant potentiellement des dommages aux couches de dispositifs électroniques sensibles. Les ingénieurs de processus doivent régler soigneusement la puissance RF et la pression pour minimiser ces dommages.

Débit par rapport au contrôle

Comme son nom l'indique, un système à tranche unique traite un seul substrat à la fois. Cela offre un contrôle exceptionnel et une répétabilité de tranche à tranche. Le compromis est un débit inférieur par rapport aux systèmes par lots (comme les fours LPCVD) qui peuvent traiter des dizaines ou des centaines de tranches à la fois, bien qu'avec un contrôle individuel moindre et à des températures beaucoup plus élevées.

Qualité du film et contamination

Étant donné que les réactions PECVD se produisent à des températures et des pressions plus basses que les autres méthodes CVD, les films résultants peuvent parfois incorporer des contaminants, tels que l'hydrogène provenant des gaz précurseurs. Cela peut avoir un impact sur les propriétés électriques ou mécaniques du film et doit être géré grâce à un développement de recette prudent.

Faire le bon choix pour votre application

Votre choix de technologie de dépôt doit être dicté par les exigences spécifiques de votre dispositif ou matériau.

- Si votre objectif principal est de déposer des films sur des dispositifs sensibles à la température : Le PECVD est le choix supérieur, car le plasma fournit l'énergie de réaction sans nécessiter de chaleur qui pourrait endommager les structures existantes.

- Si votre objectif principal est d'obtenir la plus grande uniformité de film possible : Un système à tranche unique avec une platine rotative et une distribution de gaz par pomme de douche offre le meilleur contrôle pour un seul substrat de grande valeur.

- Si votre objectif principal est la production en grand volume de films simples : Un système de traitement par lots peut être plus rentable, à condition que vos substrats puissent résister aux températures de processus plus élevées.

En comprenant ces caractéristiques de base et ces compromis, vous pouvez déterminer avec confiance si un système PECVD à tranche unique correspond à vos objectifs techniques et de fabrication.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Distribution des gaz | Pomme de douche pour une distribution uniforme des gaz précurseurs |

| Manipulation du substrat | Platine chauffée et rotative pour un contrôle précis de la tranche |

| Génération de plasma | Système d'alimentation RF permettant des réactions à basse température |

| Uniformité | Assure une épaisseur de film constante sur toute la tranche |

| Plage de température | Fonctionne à 200-400°C, sûr pour les dispositifs sensibles |

| Débit | Traitement à tranche unique pour un contrôle et une répétabilité élevés |

Améliorez les capacités de votre laboratoire avec les solutions PECVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours PECVD, CVD, Muflier, Tube, Rotatif et sous Vide et Atmosphériques. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour un dépôt de couches minces précis. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Pourquoi les systèmes PECVD sont-ils très appréciés dans l'industrie des semi-conducteurs ? Débloquez des films minces de haute qualité à basse température

- Quelles sont les conditions de fonctionnement typiques pour le PECVD ? Optimisez votre processus de dépôt de film

- Quelles sont les étapes clés du mécanisme PECVD ? Maîtriser le dépôt de couches minces à basse température

- Quelle est l'importance du PECVD dans la fabrication des écrans plats ? Permettre un dépôt haute performance à basse température

- Quelles sont les applications avancées des matériaux du PECVD ? Débloquez des innovations dans l'électronique et au-delà

- Quels sont les principaux avantages de l'utilisation de la technologie PECVD pour le dépôt de couches minces ? Débloquez des couches à basse température et de haute qualité

- Quel est le rôle de l'espacement entre la pomme de douche et le susceptor dans le PECVD ? Optimiser l'uniformité du film et le taux de dépôt

- Que signifie PECVD et en quoi diffère-t-il du CVD ? Découvrez le dépôt de couches minces à basse température