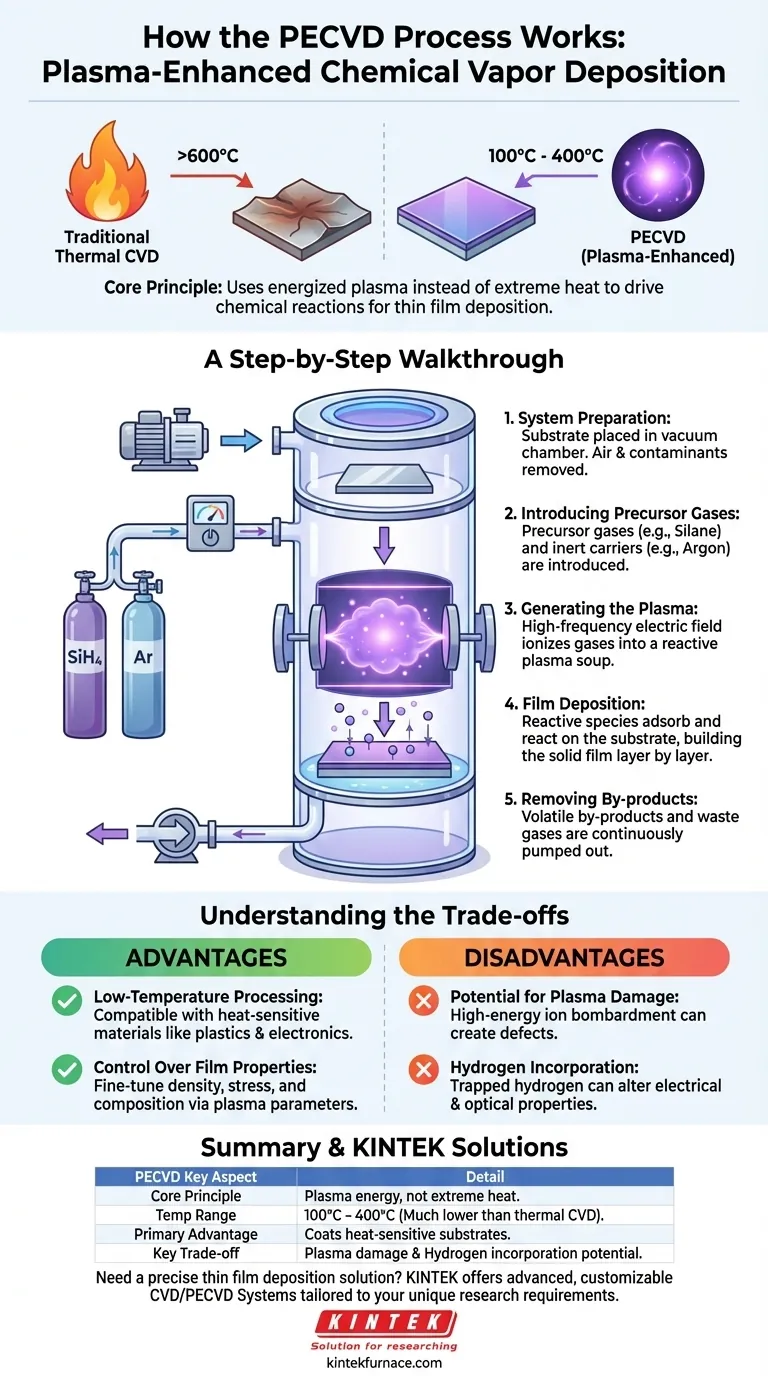

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus de création d'un film solide mince sur une surface, appelée substrat, en utilisant un gaz énergisé appelé plasma. Contrairement aux méthodes traditionnelles qui reposent sur une chaleur élevée, le PECVD utilise l'énergie du plasma pour déclencher les réactions chimiques nécessaires à la transformation des gaz précurseurs en un film solide. Cette différence fondamentale permet un dépôt à des températures significativement plus basses.

L'avantage central du PECVD est son utilisation du plasma pour énergiser les gaz réactifs, ce qui permet un dépôt de film de haute qualité à des températures suffisamment basses pour être sans danger pour les substrats sensibles comme les plastiques et les circuits intégrés. Cela ouvre des possibilités impossibles avec les processus thermiques à haute température.

Le principe : Transfert d'énergie sans chaleur extrême

L'objectif : Du gaz au film solide

Toutes les méthodes de dépôt chimique en phase vapeur (CVD) partagent un objectif commun : prendre des produits chimiques précurseurs à l'état gazeux et les faire réagir pour former un revêtement solide et uniforme sur un substrat.

Le processus est comme un projet de construction microscopique, où les molécules individuelles sont les éléments constitutifs d'une nouvelle couche de surface.

Le problème avec les méthodes traditionnelles

Le CVD thermique traditionnel fonctionne en chauffant le substrat à des températures très élevées (souvent >600°C). Cette chaleur intense fournit l'énergie nécessaire pour décomposer les gaz précurseurs et initier les réactions chimiques pour la croissance du film.

Cependant, des températures aussi élevées peuvent facilement endommager ou détruire de nombreux substrats, y compris les polymères, les plastiques et les composants électroniques complexes.

La solution PECVD : Plasma énergisé

Le PECVD résout ce problème en créant de l'énergie d'une manière différente. Au lieu de ne compter que sur la chaleur, il introduit de l'énergie en appliquant un puissant champ électrique aux gaz précurseurs à l'intérieur d'une chambre à vide.

Ce champ électrique arrache les électrons des molécules de gaz, créant un gaz ionisé hautement réactif connu sous le nom de plasma. Ce plasma contient des ions, des électrons et des radicaux neutres qui sont remplis de l'énergie nécessaire pour déclencher les réactions de dépôt, le tout sans nécessiter de chaleur extrême.

Un aperçu étape par étape du processus

Étape 1 : Préparation du système

Le processus commence par le placement du substrat à l'intérieur d'une chambre à vide. La chambre est ensuite pompée jusqu'à une très basse pression, éliminant l'air et les autres contaminants qui pourraient interférer avec la réaction.

Étape 2 : Introduction des gaz précurseurs

Une fois sous vide, un ou plusieurs gaz précurseurs (tels que le silane, SiH4, pour les films de nitrure de silicium) sont introduits dans la chambre à un débit contrôlé. Ce sont les matériaux sources du film.

Souvent, un gaz porteur inerte comme l'argon ou l'azote est mélangé pour aider à stabiliser le processus.

Étape 3 : Génération du plasma

Un champ électrique haute fréquence est appliqué entre deux électrodes à l'intérieur de la chambre. Ce champ puissant énergise le mélange gazeux, l'enflammant en un plasma lumineux.

Ce plasma est une "soupe" d'espèces chimiques hautement réactives qui sont maintenant prêtes pour le dépôt.

Étape 4 : Dépôt du film sur le substrat

Les ions et radicaux réactifs du plasma diffusent et s'adsorbent sur la surface relativement froide du substrat. Là, ils subissent une série de réactions chimiques, se liant à la surface et les uns aux autres.

Ce processus construit la couche de matériau souhaitée couche par couche, formant un film solide et mince dont l'épaisseur peut être contrôlée de quelques nanomètres à plusieurs micromètres.

Étape 5 : Élimination des sous-produits

Les réactions chimiques qui forment le film créent également des sous-produits volatils. Ces gaz résiduaires sont continuellement éliminés de la chambre par la pompe à vide, assurant un processus de dépôt propre et contrôlé.

Comprendre les compromis

Avantage : Traitement à basse température

C'est la raison principale du choix du PECVD. La capacité à déposer des films à des températures typiquement comprises entre 100°C et 400°C le rend compatible avec une vaste gamme de matériaux sensibles à la chaleur que le CVD thermique détruirait.

Avantage : Contrôle des propriétés du film

En ajustant des paramètres tels que le débit de gaz, la pression et la puissance du champ électrique, un opérateur peut affiner l'énergie et la densité du plasma. Cela permet un contrôle direct des propriétés finales du film, telles que sa densité, sa contrainte et sa composition chimique.

Inconvénient : Potentiel de dommages par le plasma

Les ions de haute énergie qui rendent le processus si efficace peuvent aussi être un inconvénient. Dans certains cas, ces ions peuvent bombarder le substrat ou le film en croissance avec suffisamment de force pour créer des défauts ou des dommages, affectant les performances.

Inconvénient : Incorporation d'hydrogène

De nombreux précurseurs courants (comme le silane, SiH4, et l'ammoniac, NH3) contiennent de l'hydrogène. Dans un processus PECVD, cet hydrogène peut être piégé dans le film déposé, ce qui peut altérer ses propriétés électriques et optiques. Il s'agit d'un compromis bien connu qui nécessite souvent des étapes de post-traitement pour l'atténuer.

Faire le bon choix pour votre application

Le choix de la méthode de dépôt correcte nécessite de comprendre vos contraintes matérielles et votre objectif final.

- Si votre objectif principal est de revêtir des substrats sensibles à la température comme les plastiques ou l'électronique : Le PECVD est presque toujours le bon choix en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir la plus haute pureté de film sur un substrat robuste : Le CVD thermique peut être une meilleure option, car il évite les dommages induits par le plasma et l'incorporation d'hydrogène.

- Si votre objectif principal est d'affiner des propriétés spécifiques du film comme la contrainte mécanique : Le PECVD offre une fenêtre de contrôle plus large en vous permettant de manipuler directement les paramètres du plasma.

En fin de compte, le choix de la bonne technique dépend de l'équilibre entre le besoin d'un traitement à basse température et la pureté et la structure souhaitées du film final.

Tableau récapitulatif :

| Aspect clé | Détail du processus PECVD |

|---|---|

| Principe fondamental | Utilise l'énergie du plasma au lieu de la chaleur extrême pour déclencher les réactions chimiques de dépôt. |

| Plage de température typique | 100°C à 400°C, bien inférieure au CVD thermique (>600°C). |

| Avantage principal | Permet le revêtement de matériaux sensibles à la chaleur (par exemple, plastiques, circuits intégrés). |

| Compromis clé | Potentiel de dommages au substrat induits par le plasma et d'incorporation d'hydrogène dans les films. |

Besoin d'une solution de dépôt de couches minces précise pour vos matériaux sensibles ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation nous permet d'adapter les systèmes PECVD pour répondre précisément à vos exigences expérimentales uniques, garantissant une qualité de film optimale et une efficacité de processus.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise PECVD peut améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température