Essentiellement, l'utilisation d'un vide ou d'une atmosphère contrôlée dans un four de frittage offre un contrôle inégalé du processus, ce qui se traduit par une qualité et une cohérence supérieures des matériaux. En éliminant les gaz réactifs comme l'oxygène, ces fours empêchent la contamination et l'oxydation, ce qui est essentiel pour traiter les matériaux sensibles et obtenir les propriétés finales souhaitées.

L'avantage principal n'est pas simplement l'absence d'air, mais la création d'un environnement ultra-pur et hautement contrôlable. Ce niveau de contrôle se traduit directement par des pièces de meilleure qualité, des résultats reproductibles et une plus grande efficacité opérationnelle.

Obtenir une qualité et une pureté de matériau supérieures

Le principal moteur de l'utilisation d'un vide ou d'une atmosphère contrôlée est d'influencer directement les propriétés métallurgiques du produit final. Ceci est réalisé en gérant l'environnement chimique à chaque étape.

Élimination de l'oxydation et de la contamination

Un environnement sous vide est le moyen le plus efficace d'éliminer l'oxygène et autres contaminants atmosphériques. Cela empêche la formation d'oxydes indésirables à la surface des particules de poudre, ce qui inhiberait autrement une bonne liaison pendant le frittage.

Pour les matériaux très sensibles à l'oxygène, tels que le titane, certains aciers inoxydables et les métaux réfractaires, le vide n'est pas seulement bénéfique, il est essentiel.

Assurer l'uniformité structurelle

Les fours sous vide modernes sont dotés d'un contrôle de température avancé et d'éléments chauffants optimisés. Cela assure une température très uniforme dans toute la zone de chauffe.

Cette cohérence thermique garantit que toutes les pièces d'un lot sont frittées dans des conditions rigoureusement identiques, conduisant à une densité, une structure de grains et des propriétés mécaniques uniformes sur l'ensemble de la charge.

Permettre le traitement à haute température

Les fours sous vide sont conçus pour les applications à haute température. Une isolation supérieure, utilisant souvent du graphite ou des céramiques avancées, minimise la perte de chaleur et permet au four d'atteindre et de maintenir les températures extrêmes requises pour le frittage des matériaux haute performance.

Obtenir un contrôle du processus et une répétabilité inégalés

Au-delà de la pureté, ces fours offrent un niveau de contrôle programmable qui fait du processus de frittage une science précise et reproductible plutôt qu'un art variable.

Ajustement précis des paramètres

Les opérateurs peuvent programmer et contrôler avec précision les paramètres critiques du processus. Cela inclut le niveau de vide exact, les vitesses de chauffage et de refroidissement, et la durée des paliers à des températures spécifiques.

Cela permet de développer des « recettes » adaptées à des matériaux spécifiques et aux résultats souhaités, qui peuvent ensuite être exécutées de manière identique pour chaque lot, garantissant une parfaite répétabilité.

Automatisation avancée et sécurité

Les systèmes de contrôle intelligents automatisent l'intégralité du cycle de frittage, réduisant le besoin d'intervention manuelle et minimisant le risque d'erreur humaine.

Ces systèmes intègrent également des verrouillages de sécurité critiques, tels que des alarmes en cas de surchauffe, de surintensité ou de perte d'eau de refroidissement, protégeant à la fois l'équipement et le personnel.

Cycles de refroidissement plus rapides

De nombreux fours sous vide intègrent une fonction de trempe par gaz. Cette fonctionnalité permet d'introduire un gaz inerte, comme l'argon ou l'azote, à la fin du cycle pour refroidir rapidement et de manière contrôlée les pièces. Cela peut raccourcir considérablement les temps de cycle et améliorer la productivité globale.

Comprendre les avantages opérationnels et économiques

Bien que l'investissement initial puisse être plus élevé, les fours sous vide sont conçus pour une efficacité à long terme et un coût total de possession réduit.

Consommation d'énergie réduite

En utilisant des matériaux d'isolation avancés et en fonctionnant dans un système fermé et thermiquement efficace, les fours sous vide minimisent la perte de chaleur. Cela se traduit directement par une consommation d'énergie plus faible par cycle par rapport aux conceptions de fours moins avancées.

Coûts de maintenance et d'exploitation réduits

Une conception robuste et modulaire simplifie la maintenance et le dépannage. Comme le processus est contenu, il n'y a pas de gaz d'échappement ni d'eaux usées à gérer, ce qui réduit les coûts de conformité environnementale et crée un lieu de travail plus propre et plus sûr.

Profil environnemental amélioré

L'environnement sous vide scellé empêche intrinsèquement le rejet de fumées de procédé ou de sous-produits dans l'atmosphère. Cela aide les installations à respecter les réglementations environnementales strictes et améliore la sécurité au travail en confinant les matériaux potentiellement dangereux.

Faire le bon choix pour votre objectif

La sélection de la technologie de four appropriée dépend entièrement de vos exigences spécifiques en matière de matériaux et de qualité.

- Si votre objectif principal est la pureté et la performance des matériaux : Un four sous vide est non négociable pour prévenir l'oxydation des matériaux sensibles et atteindre la densité et la résistance les plus élevées possibles.

- Si votre objectif principal est la cohérence et la répétabilité du processus : Le contrôle automatisé et précis de la température, de la pression et du temps de cycle garantit que chaque lot répond exactement à la même spécification.

- Si votre objectif principal est l'efficacité opérationnelle à long terme : Les économies d'énergie, la réduction des coûts de maintenance et l'amélioration des temps de cycle d'un four sous vide moderne offrent un solide retour sur investissement pour la production à haut volume.

En fin de compte, investir dans un four sous vide ou à atmosphère contrôlée est un investissement dans le contrôle des processus, qui est le fondement de la fabrication de composants de haute qualité et haute performance.

Tableau récapitulatif :

| Catégorie d'avantage | Avantages clés |

|---|---|

| Qualité des matériaux | Élimine l'oxydation et la contamination, assure l'uniformité structurelle, permet le traitement à haute température |

| Contrôle du processus | Ajustement précis des paramètres, automatisation avancée, cycles de refroidissement plus rapides pour la répétabilité |

| Efficacité opérationnelle | Consommation d'énergie réduite, coûts de maintenance inférieurs, profil environnemental amélioré |

Prêt à améliorer votre processus de frittage avec précision et fiabilité ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer la qualité de vos matériaux, améliorer la répétabilité et réduire les coûts opérationnels !

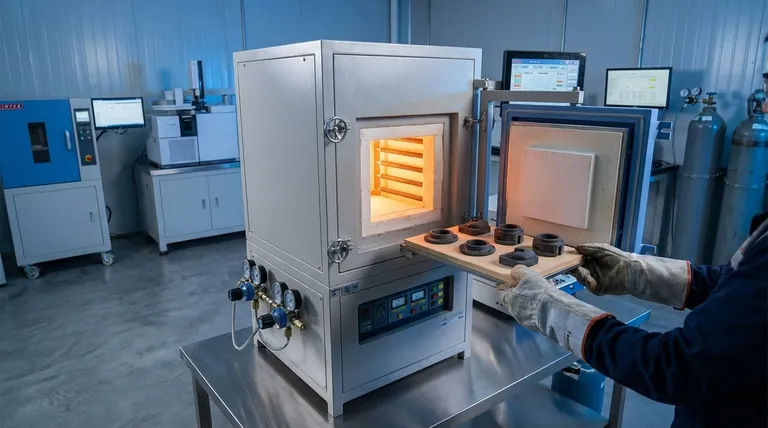

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz