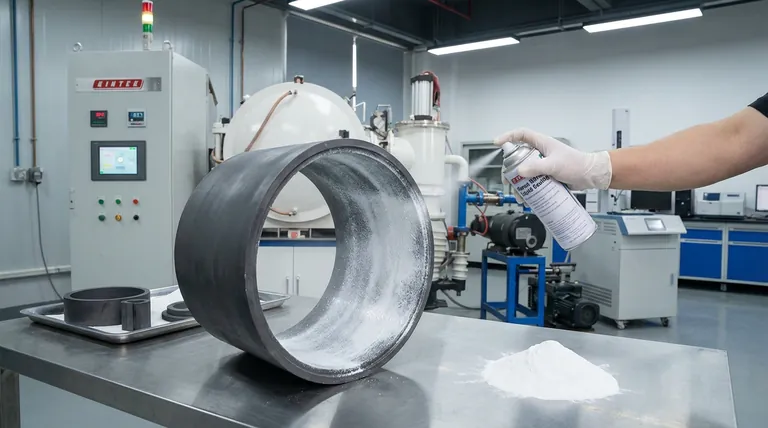

La pulvérisation de nitrure de bore (BN) sur les surfaces en graphite crée une interface protectrice essentielle lors du frittage par pressage à chaud des céramiques Y2O3-YAM. Ses fonctions principales sont d'agir comme agent de démoulage non réactif qui empêche la poudre céramique d'adhérer mécaniquement au moule, et de servir de barrière physique qui minimise la diffusion du carbone pour assurer la pureté chimique de l'échantillon.

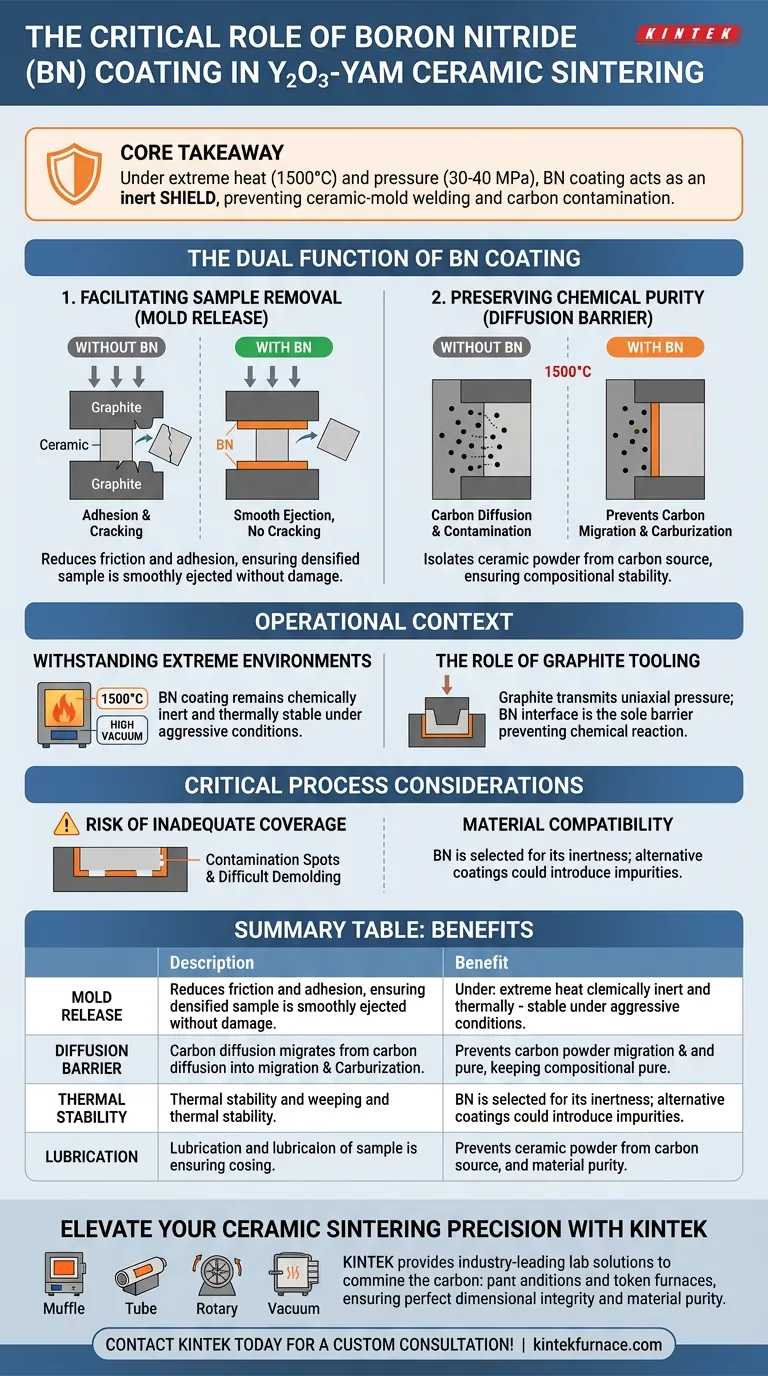

Idée clé Sous la chaleur et la pression extrêmes du frittage, les poudres céramiques réagissent naturellement avec les outils en graphite et s'y lient. Un revêtement de nitrure de bore agit comme un "bouclier" inerte, empêchant la céramique de se souder au moule tout en empêchant les atomes de carbone de contaminer la microstructure du matériau.

La double fonction du revêtement BN

Faciliter le retrait de l'échantillon

La fonction principale du revêtement BN au niveau de la surface est d'agir comme agent de démoulage.

Lors du frittage par pressage à chaud, la poudre Y2O3-YAM est soumise à une pression mécanique immense (souvent entre 30 et 40 MPa) pour assurer la densification.

Sans agent de démoulage, cette pression combinée à la chaleur élevée ferait coller ou adhérer efficacement la céramique aux parois en graphite.

Le revêtement BN réduit la friction et l'adhérence, garantissant que l'échantillon densifié puisse être éjecté en douceur du moule sans fissurer l'échantillon ni endommager l'outil.

Préserver la pureté chimique

La fonction plus profonde et plus critique du revêtement est d'agir comme barrière de diffusion.

Les moules en graphite sont des environnements riches en carbone. Aux températures de frittage (environ 1500 °C), les atomes de carbone deviennent très mobiles et ont tendance à diffuser dans les matériaux adjacents.

Cette diffusion peut entraîner une carburisation, où les contaminants carbonés modifient la composition de la céramique Y2O3-YAM.

En pulvérisant une couche de BN, vous isolez efficacement la poudre céramique de la source de carbone, assurant la stabilité compositionnelle et empêchant la contamination.

Le contexte opérationnel

Résister aux environnements extrêmes

Le processus de frittage de Y2O3-YAM nécessite des conditions agressives pour atteindre une densité théorique proche de 100 %.

Le revêtement BN doit maintenir son intégrité sous des températures élevées simultanées (jusqu'à 1500 °C) et des environnements sous vide poussé.

Contrairement à d'autres revêtements potentiels, le nitrure de bore est chimiquement inerte et suffisamment stable thermiquement pour survivre à cet environnement sans se décomposer ni réagir avec la poudre céramique.

Le rôle de l'outillage en graphite

Le graphite est utilisé pour les moules car il conserve une résistance structurelle et une stabilité dimensionnelle élevées à des températures où les métaux échoueraient.

Son rôle est de transmettre la pression uniaxiale du système hydraulique directement à la poudre pour forcer le réarrangement des particules.

Étant donné que le graphite est le moyen de transmission pour la densification, l'interface BN est la seule chose qui empêche une réaction chimique entre l'outil d'entraînement (graphite) et le produit (céramique).

Considérations critiques sur le processus

Le risque d'une couverture inadéquate

L'efficacité du processus repose entièrement sur l'uniformité de la barrière BN.

Toute lacune ou zone mince dans le revêtement pulvérisé crée un chemin direct pour la diffusion du carbone.

Même un contact localisé entre la poudre et le graphite peut entraîner des points de contamination de surface ou un démoulage difficile, ruinant potentiellement l'échantillon.

Compatibilité des matériaux

Bien que le BN soit la norme, il est sélectionné spécifiquement parce qu'il résiste à la réaction avec les poudres à base de fluorure ou d'oxyde à haute température.

L'utilisation d'un revêtement alternatif qui n'est pas chimiquement inerte pourrait introduire de nouvelles impuretés, rendant le but de la barrière inutile.

Faire le bon choix pour votre projet

L'application du nitrure de bore n'est pas simplement une étape de ménage ; c'est une mesure de contrôle qualité essentielle.

- Si votre objectif principal est l'intégrité dimensionnelle : Assurez-vous que la couche de BN est uniforme pour éviter le collage, ce qui élimine les fractures de contrainte lors du processus d'éjection de l'échantillon.

- Si votre objectif principal est la pureté du matériau : Considérez la pulvérisation de BN comme un bouclier chimique ; son épaisseur et sa couverture doivent être suffisantes pour arrêter la migration du carbone atomique à 1500 °C.

En fin de compte, le revêtement BN est le garant invisible du succès structurel et chimique de votre céramique.

Tableau récapitulatif :

| Fonction | Description | Avantage |

|---|---|---|

| Démoulage | Empêche l'adhérence mécanique sous une pression de 30-40 MPa | Retrait facile de l'échantillon sans fissures |

| Barrière de diffusion | Bloque la migration des atomes de carbone dans la céramique | Maintient une pureté chimique et matérielle élevée |

| Stabilité thermique | Reste inerte à des températures allant jusqu'à 1500 °C | Protège l'intégrité dans des environnements extrêmes |

| Lubrification | Réduit la friction entre la poudre et les parois en graphite | Prolonge la durée de vie des outils coûteux |

Élevez la précision de votre frittage de céramiques

Atteindre une densité théorique de 100 % nécessite plus que de simples températures élevées : cela exige le bon environnement. KINTEK fournit des solutions de laboratoire de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus pour répondre aux exigences rigoureuses de la science des matériaux avancés.

Soutenus par une R&D et une fabrication expertes, nos fours à haute température sont entièrement personnalisables selon vos besoins de frittage uniques, garantissant que vous obtenez une intégrité dimensionnelle et une pureté matérielle parfaites à chaque fois.

Prêt à optimiser les performances de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Ho Jin, Young‐Jo Park. Microstructural characterization and inductively coupled plasma-reactive ion etching resistance of Y2O3–Y4Al2O9 composite under CF4/Ar/O2 mixed gas conditions. DOI: 10.1038/s41598-024-57697-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Comment un débitmètre massique de précision (MFC) régule-t-il le gaz porteur d'argon pour affecter la croissance des nanostructures de WS2 ?

- Comment un système de refroidissement programmé avec précision influence-t-il l'intégrité structurelle des matériaux composites Al2O3-TiC ?

- Pourquoi une pompe à vide est-elle utilisée pour évacuer la chambre de modification thermique ? Assurer la sécurité et l'intégrité des matériaux

- Quel est le débit d'aspiration d'une pompe à vide à circulation d'eau à une seule prise ? Obtenez les spécifications clés pour votre laboratoire

- Quelle est la fonction d'une étuve de séchage sous vide pour l'analyse FTIR du biochar ? Assurer une préparation d'échantillons de haute pureté

- Pourquoi utiliser un contrôle de débit de gaz de haute précision pour l'argon dans les simulations de migration d'huile ? Atteindre une précision de Re=215

- Quel est le but de l'utilisation de tubes en verre sous vide spécialisés pour l'échantillonnage ? Assurer l'intégrité chimique de l'agitation KR

- Pourquoi le toluène est-il utilisé comme aide au broyage dans le broyage à billes humide ? Maîtrisez la synthèse de poudres métalliques fines avec les PCA