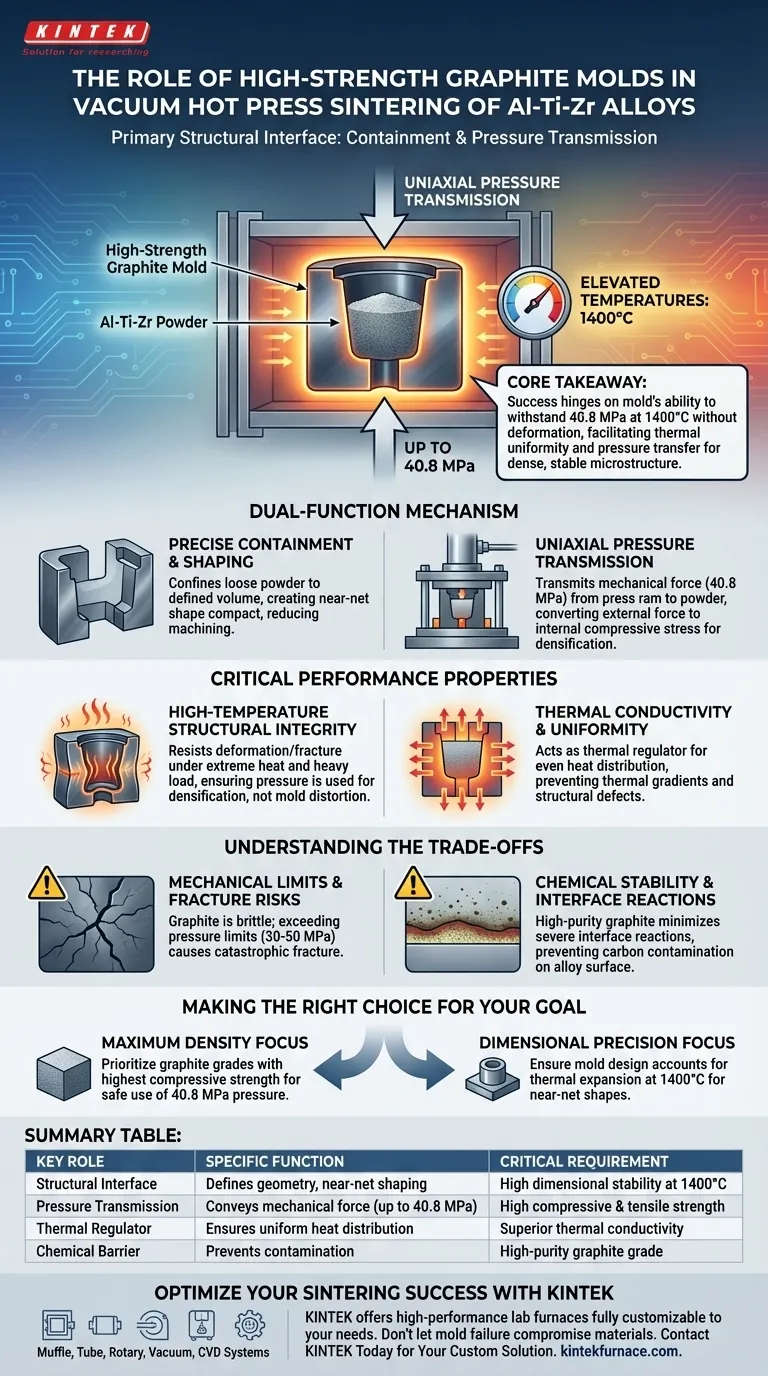

Les moules en graphite de haute résistance constituent l'interface structurelle principale dans le frittage par pressage à chaud sous vide des alliages Al-Ti-Zr. Leur rôle est double : ils servent de récipient de confinement pour définir la géométrie de l'échantillon et agissent comme moyen de transmission de la force mécanique immense requise pour densifier la poudre. Sans ces moules spécialisés, il est impossible d'appliquer la pression uniaxiale nécessaire à des températures de frittage élevées.

Point clé à retenir Le succès du frittage des alliages Al-Ti-Zr dépend de la capacité du moule à résister à des conditions extrêmes spécifiques — généralement 40,8 MPa à 1400°C — sans se déformer. Le moule ne fait pas que contenir la poudre ; il facilite l'uniformité thermique et le transfert de pression nécessaires pour éliminer les pores et obtenir une microstructure dense et stable.

Le mécanisme à double fonction

Confinement et mise en forme précis

La fonction la plus immédiate du moule en graphite est d'agir comme un récipient de mise en forme. Il confine la poudre lâche d'alliage Al-Ti-Zr dans un volume défini.

Étant donné que le moule reste rigide tout au long du processus, il crée un compact de "forme quasi finale". Cela réduit considérablement le besoin d'usinage approfondi après le refroidissement de l'alliage.

Transmission de la pression uniaxiale

Dans le pressage à chaud sous vide, le système hydraulique n'appuie pas directement sur la poudre ; il appuie sur l'ensemble du moule. Le moule doit transmettre efficacement cette force mécanique du piston de la presse au corps de poudre.

Pour les alliages Al-Ti-Zr, cela implique la transmission de pressions allant jusqu'à 40,8 MPa. Le moule convertit cette force hydraulique externe en la contrainte de compression interne nécessaire pour forcer les particules de poudre à se rapprocher et à éliminer les vides.

Propriétés de performance critiques

Intégrité structurelle à haute température

La caractéristique déterminante de ces moules est leur capacité à résister à la déformation ou à la rupture dans des conditions extrêmes. Les matériaux standard ramolliraient ou se briseraient sous la combinaison de chaleur élevée et de charge lourde.

Pour cet alliage spécifique, le moule conserve ses dimensions et sa résistance à des températures d'environ 1400°C. Cela garantit que la pression appliquée est utilisée pour la densification plutôt que pour déformer les parois du moule.

Conductivité thermique et uniformité

Le graphite offre une excellente conductivité thermique, essentielle à la stabilité du processus. Il agit comme un régulateur thermique, garantissant que la chaleur est distribuée uniformément sur l'ensemble de l'échantillon.

Cela évite les gradients thermiques qui pourraient entraîner un frittage inégal ou des défauts structurels microscopiques. Un chauffage uniforme permet à l'alliage Al-Ti-Zr d'atteindre des propriétés constantes dans tout le corps fritté.

Comprendre les compromis

Limites mécaniques et risques de rupture

Bien que la "haute résistance" soit la norme, le graphite est intrinsèquement cassant. Il existe une limite stricte à la pression hydraulique que le moule peut supporter avant de subir une défaillance catastrophique.

Si les exigences de pression pour une densification complète dépassent les limites du matériau du moule (souvent comprises entre 30 et 50 MPa selon la qualité), le moule se fracturera. Il faut équilibrer le besoin de haute pression avec la résistance à la traction du grade de graphite spécifique utilisé.

Stabilité chimique et réactions d'interface

Bien que généralement stable, le graphite peut réagir avec certaines poudres métalliques à haute température.

Le graphite de haute pureté est essentiel pour agir comme une barrière qui minimise les réactions d'interface sévères. L'utilisation de graphite de moindre qualité peut entraîner une contamination par le carbone à la surface de l'alliage Al-Ti-Zr, compromettant la pureté du matériau.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre processus de frittage d'alliages Al-Ti-Zr, alignez la sélection de votre moule sur vos objectifs techniques spécifiques :

- Si votre objectif principal est la densité maximale : Privilégiez les grades de graphite ayant la plus haute résistance à la compression possible pour utiliser en toute sécurité la pression totale de 40,8 MPa nécessaire à l'élimination des pores.

- Si votre objectif principal est la précision dimensionnelle : Assurez-vous que la conception du moule tient compte de la dilatation thermique à 1400°C pour obtenir des formes quasi finales et minimiser les coûts d'usinage post-frittage.

En fin de compte, le moule en graphite n'est pas simplement un conteneur consommable, mais un composant actif qui dicte les limites thermiques et mécaniques de votre processus de frittage.

Tableau récapitulatif :

| Rôle clé | Fonction spécifique | Exigence critique |

|---|---|---|

| Interface structurelle | Définit la géométrie de l'échantillon et assure une mise en forme quasi finale | Haute stabilité dimensionnelle à 1400°C |

| Transmission de pression | Transmet la force mécanique (jusqu'à 40,8 MPa) pour la densification | Haute résistance à la compression et à la traction |

| Régulateur thermique | Assure une distribution uniforme de la chaleur dans tout l'alliage | Conductivité thermique supérieure |

| Barrière chimique | Empêche la contamination de la microstructure de l'alliage Al-Ti-Zr | Grade de graphite de haute pureté |

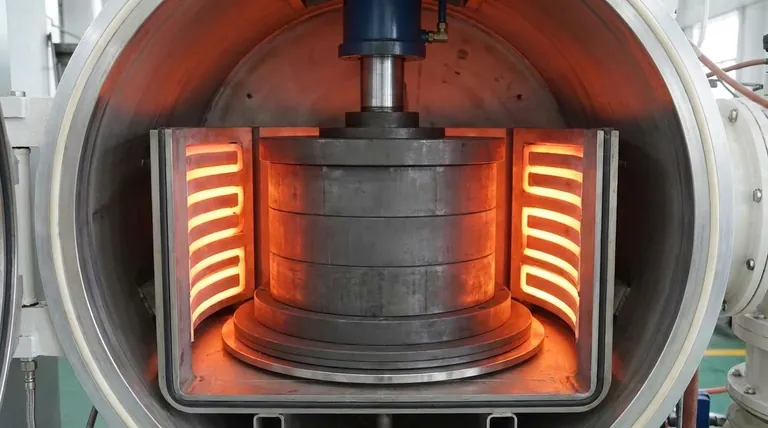

Optimisez le succès de votre frittage avec KINTEK

La précision dans la production d'alliages Al-Ti-Zr nécessite plus que de simples températures élevées — elle exige un environnement thermique et mécanique adapté. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que d'autres fours de laboratoire haute température — tous entièrement personnalisables selon vos besoins uniques de recherche ou de production.

Ne laissez pas la défaillance du moule ou les gradients thermiques compromettre vos matériaux. Laissez nos experts vous aider à sélectionner le système et la configuration idéaux pour obtenir une densité maximale et une précision dimensionnelle.

Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi une presse et des moules de granulation sont-ils nécessaires lors de la préparation de granulés pour la fusion du magnésium ? Assurer l'efficacité et le contrôle de la fusion

- Pourquoi les accessoires d'isolation haute performance sont-ils nécessaires lors du frittage par micro-ondes de céramiques de zircone ?

- Quelle est la fonction principale d'un creuset en alumine de haute pureté dans la synthèse de PrVSb3 ? Assurer l'inertie chimique et la pureté

- Quelle est la fonction d'un analyseur thermogravimétrique de haute précision ? Aperçus d'experts sur l'analyse thermique de la flanelle de moxa

- Pourquoi les échantillons d'alliage doivent-ils être scellés dans des récipients en silice fondue évacuée sous vide lors des processus de recuit par diffusion ?

- Quelle est la fonction d'une plaque de graphite dans le revêtement par micro-ondes ? Assurer la pureté et l'uniformité thermique pour la synthèse des HEA

- Pourquoi un processus de frittage utilisant un four de laboratoire est-il nécessaire pour les disques de Li6PS5Cl ? Améliorer la conductivité et la densité

- Quel rôle joue un creuset en graphite dans le moulage par agitation de composites hybrides Al2214 ? Optimisez votre processus de fusion