Pour les applications nécessitant une chaleur extrême, les éléments chauffants au disiliciure de molybdène (MoSi2) sont une solution de premier plan. Leur principal avantage est leur capacité à fonctionner de manière fiable et constante dans les fours à des températures allant jusqu'à 1800°C (3272°F). Cette performance repose sur leur composition matérielle unique, qui offre une stabilité et une résistance exceptionnelles à l'oxydation à haute température.

Alors que de nombreux matériaux peuvent générer de la chaleur, le disiliciure de molybdène est conçu pour y survivre. Son avantage principal n'est pas seulement d'atteindre des températures ultra-élevées, mais sa capacité à former une couche protectrice auto-cicatrisante qui assure une longue durée de vie dans les environnements oxydants.

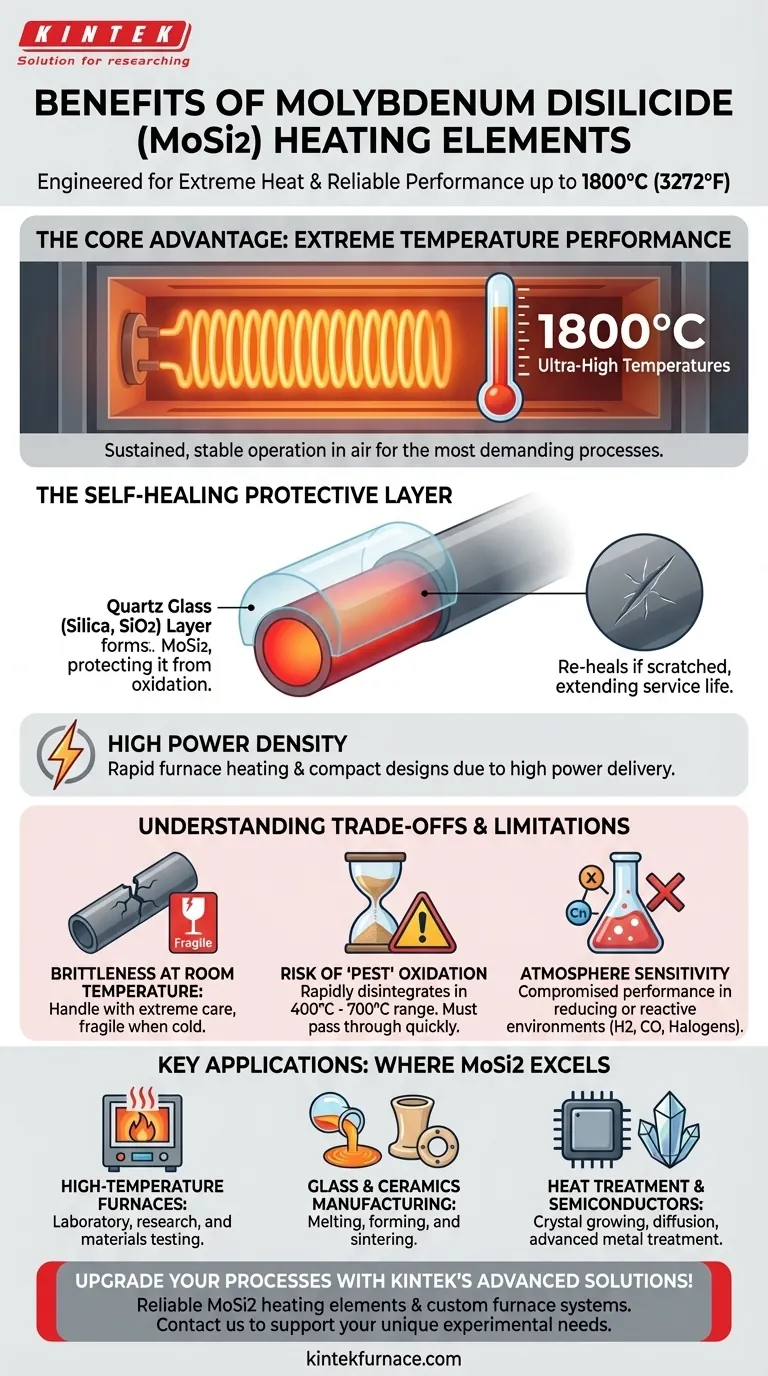

L'avantage principal : Performance à température extrême

La caractéristique déterminante des éléments MoSi2 est leur capacité à fonctionner là où de nombreux autres matériaux échouent. Cette capacité ne concerne pas seulement un point de fusion élevé, mais un fonctionnement soutenu et stable.

Atteindre des températures ultra-élevées

Les éléments MoSi2 sont conçus pour des températures de four atteignant 1800°C. La température de surface des éléments eux-mêmes peut même atteindre 1850°C, fournissant l'énergie thermique requise pour les processus industriels les plus exigeants.

La couche protectrice auto-cicatrisante

La véritable clé du succès du MoSi2 est son comportement à l'air à haute température. Lorsqu'il est chauffé, le matériau forme une fine couche protectrice de verre de quartz (silice, SiO2) sur sa surface. Cette couche est très résistante à l'oxydation ultérieure et se "répare" même si elle est rayée, prolongeant considérablement la durée de vie de l'élément.

Haute densité de puissance

Parce qu'ils peuvent fonctionner à des températures aussi élevées, les éléments MoSi2 peuvent fournir une grande quantité de puissance par rapport à leur taille. Cela permet un chauffage rapide du four et potentiellement des conceptions de four plus compactes par rapport aux éléments ayant des limites de température inférieures.

Comprendre les compromis et les limites

Aucun matériau n'est parfait pour toutes les situations. Pour utiliser efficacement les éléments MoSi2, vous devez comprendre leurs limites spécifiques. L'objectivité est ici essentielle pour réussir.

Fragilité à température ambiante

Le MoSi2 est un cermet (composite céramique-métal) et présente des propriétés semblables à celles des céramiques à basse température. Il est très cassant et fragile à température ambiante et doit être manipulé avec un soin extrême lors de l'expédition, de l'installation et de l'entretien du four pour éviter toute fracture.

Risque d'oxydation "pestilentielle"

Dans une plage de température basse spécifique, généralement entre 400°C et 700°C, le MoSi2 peut souffrir d'une oxydation accélérée connue sous le nom de désintégration "pestilentielle" (pest oxidation). Le matériau peut rapidement se transformer en poudre s'il est maintenu dans cette plage de température pendant des périodes prolongées. Par conséquent, les fours utilisant ces éléments doivent être conçus pour traverser rapidement cette zone de température.

Sensibilité à l'atmosphère

Bien que les éléments MoSi2 excellent dans l'air et les atmosphères oxydantes, leurs performances peuvent être compromises dans certains environnements réducteurs ou réactifs. La couche de silice protectrice peut être endommagée par des atmosphères contenant de l'hydrogène, du monoxyde de carbone ou des halogènes, entraînant une défaillance prématurée.

Là où le disiliciure de molybdène excelle : Applications clés

Les propriétés uniques du MoSi2 en font le matériau de choix pour des processus industriels spécifiques et critiques qui nécessitent une chaleur propre, fiable et à haute température.

Fours à haute température

Les éléments MoSi2 sont un élément de base dans les fours de laboratoire et industriels utilisés pour la recherche, les essais de matériaux et la fabrication spécialisée où les températures de fonctionnement dépassent les capacités des éléments métalliques courants comme le nickel-chrome.

Fabrication de verre et de céramique

La production, la fusion et le formage de verre spécialisé ainsi que le frittage de céramiques avancées nécessitent souvent les températures ultra-élevées et précises que fournissent les éléments MoSi2.

Traitement thermique et semi-conducteurs

Ces éléments sont utilisés dans les fours pour la croissance de cristaux, la diffusion de semi-conducteurs et le traitement thermique avancé des métaux où un environnement propre et oxydant est nécessaire pour obtenir des propriétés matérielles spécifiques.

Faire le bon choix pour votre application

La sélection d'un élément chauffant nécessite de trouver un équilibre entre la performance, le coût et les contraintes opérationnelles. Utilisez ces points pour guider votre décision.

- Si votre objectif principal est la température maximale : Pour les processus qui doivent fonctionner constamment au-dessus de 1600°C dans une atmosphère d'air, le MoSi2 est l'un des rares choix viables et fiables.

- Si votre objectif principal est la stabilité à long terme : Dans les environnements oxydants, la nature auto-cicatrisante de la couche protectrice du MoSi2 offre un avantage significatif en termes de durée de vie par rapport à d'autres matériaux.

- Si votre processus nécessite une robustesse extrême : Vous devez tenir compte de la fragilité du MoSi2 à température ambiante dans vos procédures de manipulation et la conception du four, ou envisager un élément métallique plus ductile si vos besoins en température sont inférieurs.

En comprenant à la fois les avantages puissants et les limites critiques du disiliciure de molybdène, vous pouvez prendre une décision éclairée qui garantit le succès de votre processus à haute température.

Tableau récapitulatif :

| Avantage | Détails clés |

|---|---|

| Performance à température extrême | Fonctionne de manière fiable jusqu'à 1800°C avec une chaleur stable et constante dans les atmosphères oxydantes. |

| Couche protectrice auto-cicatrisante | Forme une couche de verre de quartz qui se répare si elle est endommagée, prolongeant la durée de vie dans l'air. |

| Haute densité de puissance | Fournit une puissance significative pour un chauffage rapide et des conceptions de fours compactes. |

| Applications clés | Idéal pour les fours à haute température, la fabrication de verre/céramique et les processus de semi-conducteurs. |

| Limites | Cassant à température ambiante, risque d'oxydation pestilentielle entre 400 et 700°C, sensible aux atmosphères réductrices. |

Améliorez vos processus à haute température avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des systèmes de fours personnalisés, y compris des fours Muffle, Tube, Rotatifs, Sous Vide & Atmosphériques, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, améliorant l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?