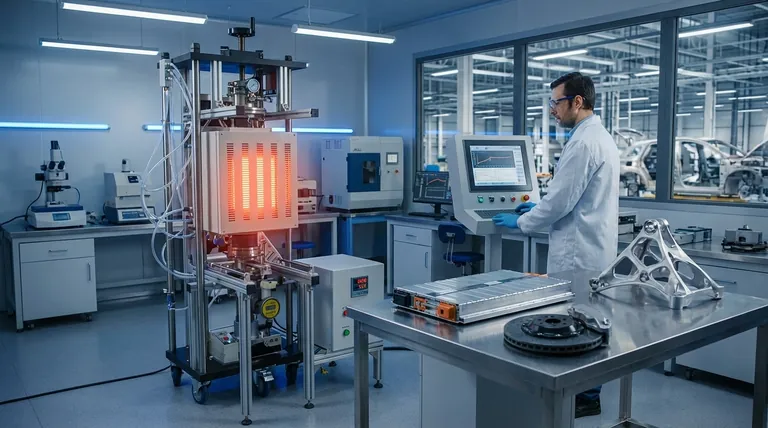

Dans l'industrie automobile, la technologie de pressage à chaud sous vide (VHP) est un processus de fabrication essentiel utilisé pour créer des composants haute performance indispensables aux véhicules modernes. Elle joue un rôle fondamental dans la production de tout, des électrodes de batterie avancées pour les véhicules électriques (VE) aux plaquettes de frein durables et aux alliages structurels légers, impactant directement l'efficacité, la sécurité et la performance du véhicule.

La fonction principale du pressage à chaud sous vide n'est pas seulement de former une pièce, mais de réingénieriser fondamentalement la structure interne d'un matériau. En appliquant simultanément chaleur et pression dans un environnement sous vide contrôlé, il crée des composants d'une densité et d'une résistance supérieures impossibles à atteindre avec des méthodes conventionnelles.

Comment fonctionne le pressage à chaud sous vide

Le principe de base : chaleur, pression et vide

Le pressage à chaud sous vide implique de placer un matériau dans un moule à l'intérieur d'une chambre à vide. Le système applique ensuite simultanément une chaleur intense et une pression mécanique importante.

L'environnement sous vide est le facteur clé de différenciation. Il empêche l'oxydation et élimine les gaz piégés et les impuretés qui autrement affaibliraient le composant final.

Le résultat : des composants plus denses et plus résistants

Ce processus force les particules du matériau à se lier au niveau microscopique, un processus connu sous le nom de frittage ou de soudage par diffusion.

Le résultat est une pièce finie avec une densité nettement améliorée, une résistance mécanique accrue et une porosité considérablement réduite. Cela crée des matériaux plus résistants, plus durables et plus fiables sous contrainte.

Applications automobiles critiques

La technologie de pressage à chaud sous vide n'est pas un processus de niche ; elle est un moteur derrière trois des tendances les plus importantes de l'ingénierie automobile moderne : l'électrification, la sécurité et l'efficacité.

Alimenter les véhicules électriques : composants de batterie

Pour qu'une batterie lithium-ion d'un VE soit efficace, ses composants internes doivent être impeccables. Le VHP est utilisé pour fritter les matériaux de cathode et d'anode.

Ce processus crée une structure d'électrode hautement dense et uniforme, essentielle pour maximiser le stockage d'énergie, améliorer l'efficacité de charge/décharge et assurer la stabilité à long terme et la sécurité du pack batterie.

Assurer la sécurité : freins haute performance

Les plaquettes de frein et les disques d'embrayage doivent résister à une friction et à une chaleur extrêmes sans défaillance. Le VHP est utilisé pour produire ces composants de friction résistants à l'usure.

En créant un matériau uniformément dense, la technologie garantit que la plaquette de frein s'use de manière uniforme et prévisible, offrant une puissance de freinage constante et fiable tout au long de sa durée de vie.

Améliorer l'efficacité : alliages structurels légers

La réduction du poids du véhicule est essentielle pour améliorer l'économie de carburant des véhicules à combustion et augmenter l'autonomie des VE. Le VHP est utilisé pour fabriquer des composants à partir d'alliages d'aluminium et de titane légers.

La technologie permet la création de pièces complexes à haute résistance qui sont nettement plus légères que leurs homologues en acier, contribuant à une meilleure dynamique du véhicule, à ses performances et à son efficacité globale.

Comprendre les compromis

Bien que puissant, le pressage à chaud sous vide est un processus spécialisé choisi pour les applications où l'intégrité du matériau est non négociable.

Investissement initial élevé

L'équipement VHP est complexe et coûteux, représentant une dépense d'investissement importante. Les machines nécessaires pour gérer en toute sécurité les températures élevées, les pressions immenses et un vide poussé sont hautement spécialisées.

Temps de cycle plus lents

Comparé aux techniques de production de masse conventionnelles comme l'emboutissage ou la coulée, le VHP est un processus par lots plus lent et plus délibéré. Les cycles de chauffage, de pressage et de refroidissement prennent du temps, ce qui le rend mieux adapté aux composants critiques à haute valeur ajoutée plutôt qu'aux pièces à faible coût et à grand volume.

Nécessité d'une expertise spécialisée

L'exploitation et la maintenance des systèmes VHP nécessitent des ingénieurs et des techniciens hautement qualifiés. La précision requise pour contrôler les paramètres du processus signifie que ce n'est pas une solution de fabrication "prête à l'emploi".

Faire le bon choix pour votre objectif

La décision d'utiliser le pressage à chaud sous vide dépend de la question de savoir si les exigences de performance du composant justifient la précision et le coût du processus.

- Si votre objectif principal est de maximiser la performance et la longévité des batteries de VE : Le VHP est la norme de l'industrie pour le frittage des matériaux d'électrodes afin d'obtenir une densité d'énergie et une stabilité supérieures.

- Si votre objectif principal est d'améliorer la sécurité et la durabilité du véhicule : Le VHP est la méthode supérieure pour créer des matériaux de friction résistants à l'usure comme les plaquettes de frein qui fonctionnent de manière fiable dans des conditions extrêmes.

- Si votre objectif principal est d'atteindre des objectifs d'allègement agressifs : Le VHP est un catalyseur clé pour la fabrication de composants structurels à haute résistance à partir d'alliages d'aluminium et de titane avancés.

En fin de compte, la technologie de pressage à chaud sous vide est un outil fondamental pour construire les véhicules plus sûrs, plus légers et plus efficaces de demain.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Composants de batterie de VE | Maximise la densité énergétique, améliore l'efficacité de charge/décharge, assure la sécurité et la longévité |

| Plaquettes de frein et disques d'embrayage | Offre une puissance de freinage constante, améliore la résistance à l'usure, augmente la durabilité |

| Alliages structurels légers | Réduit le poids du véhicule, augmente l'économie de carburant et l'autonomie des VE, améliore la résistance et les performances |

Améliorez votre fabrication automobile avec les solutions de fours à haute température de pointe de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des systèmes de pressage à chaud sous vide personnalisés, y compris des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques dans les batteries de VE, les composants de sécurité et les alliages légers. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité de production et la performance de vos composants !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est l'impact d'un contrôle précis de la température dans un four de frittage ? Optimisation des composites Cu/Ti3SiC2/C/MWCNTs

- Quel est le rôle principal de la pression mécanique dans le pressage à chaud sous vide Ti-Al ? Optimiser la liaison et la densité

- Quels sont les principaux avantages de l'utilisation d'une presse à vide pour le frittage de poudres métalliques et céramiques ? Atteindre une densité et une pureté supérieures

- Comment le frittage par pressage à chaud sous vide se compare-t-il au SPS pour les composites Fe-Cu ? Obtenez une qualité industrielle supérieure

- Comment le système de contrôle de température de haute précision d'un four de frittage influence-t-il la microstructure du nano-cuivre ?

- Quelle est la fonction de l'étape de déliantage à basse pression dans une presse à chaud sous vide ? Assurer l'alignement et l'intégrité des fibres de SiC

- Quels sont les avantages de l'utilisation du pressage à chaud dans la fabrication ? Obtenez une qualité et une précision supérieures

- Comment un four de frittage sous vide (VHP) prépare-t-il des matériaux thermoélectriques P de haute performance à base de Mg3Sb2 ?