En substance, le pressage isostatique à chaud sous vide est une technique de fabrication haute performance utilisée pour créer des matériaux exceptionnellement denses et purs, difficiles ou impossibles à produire par des méthodes conventionnelles. Ses principales applications sont la fabrication de céramiques avancées, d'alliages métalliques à haute résistance, de composites et de composants électroniques spécialisés pour des industries exigeantes comme l'aérospatiale, la médecine et la défense. Ce processus combine de manière unique la chaleur, la pression mécanique et un environnement sous vide pour compacter et fritter simultanément des matériaux en poudre en une forme solide et non poreuse.

La véritable valeur du pressage isostatique à chaud sous vide réside dans sa capacité à produire des matériaux aux propriétés finales supérieures. En éliminant la contamination atmosphérique et en appliquant une pression pendant le chauffage, il atteint une densification quasi totale et des microstructures contrôlées, ce qui donne des composants d'une résistance, d'une pureté et d'une performance exceptionnelles.

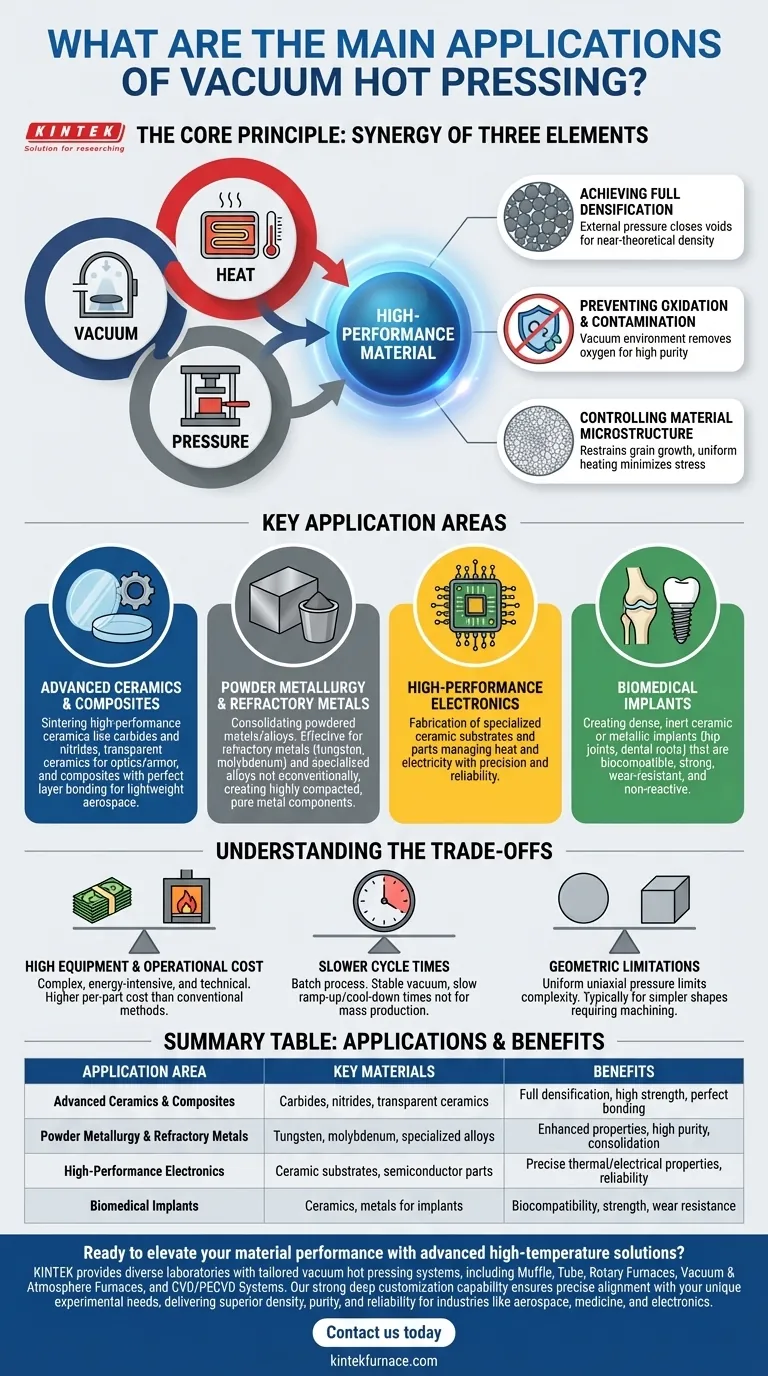

Le principe fondamental : Pourquoi combiner le vide, la chaleur et la pression ?

Le pressage isostatique à chaud sous vide n'est pas simplement une méthode de formage ; c'est un processus d'amélioration des matériaux. La synergie entre ses trois éléments fondamentaux – le vide, la chaleur et la pression – est ce qui permet la création de matériaux de nouvelle génération.

Atteindre une densification complète

Le frittage traditionnel repose uniquement sur la chaleur pour fusionner les particules, laissant souvent une porosité résiduelle qui compromet la résistance et d'autres propriétés d'un matériau.

Le pressage isostatique à chaud sous vide applique une pression externe pendant le cycle de chauffage. Cette force mécanique facilite activement la consolidation de la poudre, fermant les vides internes et poussant le matériau vers une densité quasi-théorique. Ceci est essentiel pour les applications nécessitant une durabilité et des performances maximales.

Prévention de l'oxydation et de la contamination

Le chauffage de matériaux réactifs comme les métaux réfractaires ou certaines céramiques à l'air provoquerait une oxydation immédiate, altérant fondamentalement leurs propriétés et les rendant inutilisables.

L'environnement sous vide élimine l'oxygène et les autres gaz atmosphériques. Cela empêche l'oxydation et la décarburation, garantissant que le produit final conserve sa pureté chimique. Cet environnement de traitement "propre" est essentiel pour la fabrication d'implants médicaux, de substrats électroniques et de composants métalliques de haute pureté.

Contrôle de la microstructure du matériau

Les propriétés finales d'un matériau sont dictées par sa structure cristalline interne, ou microstructure. Un chauffage non contrôlé peut entraîner une croissance excessive des grains, ce qui réduit souvent la résistance du matériau.

La combinaison de la pression et d d'un profil de chauffage contrôlé permet aux ingénieurs de freiner la croissance indésirable des grains cristallins, en particulier dans les nanomatériaux. De plus, un chauffage lent et uniforme sous vide minimise les contraintes thermiques, réduisant la déformation et le besoin d'un usinage de post-traitement coûteux.

Principaux domaines d'application en détail

Les capacités uniques du pressage isostatique à chaud sous vide le rendent indispensable dans les secteurs où la défaillance des matériaux n'est pas une option.

Céramiques avancées et composites

C'est un domaine d'application principal. Le processus est utilisé pour fritter des céramiques haute performance comme les carbures et les nitrures, ainsi que pour créer des céramiques transparentes entièrement denses pour des applications optiques et blindées. Pour les composites, il assure une liaison parfaite entre les différentes couches de matériaux, cruciale pour les composants aérospatiaux légers.

Métallurgie des poudres et métaux réfractaires

Le pressage isostatique à chaud sous vide est utilisé pour consolider des métaux et alliages en poudre en formes solides avec des propriétés améliorées. Il est particulièrement efficace pour les métaux réfractaires (comme le tungstène et le molybdène) et pour créer des alliages spécialisés qui ne peuvent pas être fondus et coulés de manière conventionnelle. Le résultat est un composant métallique hautement compacté et pur.

Électronique haute performance

La fabrication de certains composants électroniques et semi-conducteurs exige des matériaux aux propriétés thermiques et électriques précisément définies. Le pressage isostatique à chaud sous vide permet la fabrication de substrats céramiques spécialisés et d'autres pièces capables de gérer la chaleur et l'électricité avec une fiabilité extrême.

Implants biomédicaux

La biocompatibilité et la résistance sont primordiales pour les dispositifs médicaux placés à l'intérieur du corps humain. Le pressage isostatique à chaud sous vide est utilisé pour créer des implants céramiques ou métalliques denses et inertes, tels que des prothèses de hanche et des racines dentaires, qui sont solides, résistants à l'usure et ne réagiront pas avec le corps.

Comprendre les compromis

Bien que puissant, le pressage isostatique à chaud sous vide est un outil spécialisé avec des limitations spécifiques qui le rendent inadapté à tous les besoins de fabrication.

Coût élevé de l'équipement et de l'exploitation

Les fours de pressage isostatique à chaud sous vide sont des équipements complexes et coûteux. Le processus lui-même est énergivore et nécessite une supervision technique importante, ce qui entraîne des coûts par pièce plus élevés que les méthodes conventionnelles comme la coulée ou le frittage standard.

Temps de cycle plus lents

La nécessité de créer un vide stable, d'augmenter lentement la température, d'appliquer une pression et de refroidir dans des conditions contrôlées rend le processus intrinsèquement lent. Il s'agit d'un processus discontinu, non adapté aux exigences de production de masse à haut débit.

Limitations géométriques

L'exigence d'appliquer une pression uniaxiale (unidirectionnelle) uniforme limite la complexité géométrique des pièces pouvant être produites. Généralement, le processus est utilisé pour des formes plus simples comme des disques, des blocs ou des cylindres qui seront usinés dans leur forme finale.

Le pressage isostatique à chaud sous vide est-il adapté à votre application ?

Le choix de ce processus nécessite une compréhension claire des exigences de performance de votre composant final par rapport à vos contraintes de production.

- Si votre objectif principal est la densité et la pureté maximales du matériau : Le pressage isostatique à chaud sous vide est le choix définitif pour éliminer la porosité et prévenir la contamination dans les matériaux sensibles.

- Si votre objectif principal est de produire des matériaux avancés proches de la forme finale : Ce processus excelle dans la création de composants de grande valeur qui nécessitent un usinage post-traitement minimal, ce qui permet d'économiser du temps et de réduire les déchets de matériaux.

- Si votre objectif principal est une production de masse rentable : Vous devriez explorer des méthodes alternatives comme le moulage par injection de métal (MIM) ou le pressage et frittage conventionnels, car le VHP est un processus spécialisé et coûteux.

En fin de compte, le pressage isostatique à chaud sous vide est un choix stratégique fait lorsque la performance et la fiabilité du matériau lui-même sont les facteurs les plus critiques pour le succès.

Tableau récapitulatif :

| Domaine d'application | Matériaux clés | Avantages |

|---|---|---|

| Céramiques avancées et composites | Carbures, nitrures, céramiques transparentes | Densification complète, haute résistance, liaison parfaite |

| Métallurgie des poudres et métaux réfractaires | Tungstène, molybdène, alliages spécialisés | Propriétés améliorées, haute pureté, consolidation |

| Électronique haute performance | Substrats céramiques, pièces semi-conductrices | Propriétés thermiques/électriques précises, fiabilité |

| Implants biomédicaux | Céramiques, métaux pour implants | Biocompatibilité, résistance, résistance à l'usure |

Prêt à améliorer les performances de vos matériaux grâce à des solutions avancées à haute température ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de pressage isostatique à chaud sous vide sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une densité, une pureté et une fiabilité supérieures pour des industries telles que l'aérospatiale, la médecine et l'électronique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et obtenir des résultats exceptionnels !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance