La résistance aux chocs thermiques est la capacité d'un matériau à supporter des changements de température rapides et extrêmes sans se fissurer ni se rompre. Cette propriété est essentielle dans toute application où un composant est soumis à un chauffage ou un refroidissement soudain, car ces événements créent des contraintes internes qui peuvent entraîner une défaillance catastrophique.

Le problème principal n'est pas la température elle-même, mais la vitesse de changement de température. Un matériau se rompt lorsqu'une partie de celui-ci se dilate ou se contracte beaucoup plus rapidement qu'une autre, créant une contrainte interne qui dépasse ses limites structurelles.

Comment le choc thermique provoque une défaillance

Pour prévenir le choc thermique, il est essentiel de comprendre d'abord le mécanisme physique qui conduit à la défaillance du matériau. C'est une bataille entre la dilatation thermique et la résistance inhérente du matériau.

Le mécanisme central : dilatation inégale

Lorsqu'un matériau est chauffé, il se dilate. Lorsqu'il est refroidi, il se contracte. Si ce changement de température se produit très rapidement, la surface du matériau changera de température (et de taille) bien avant son cœur.

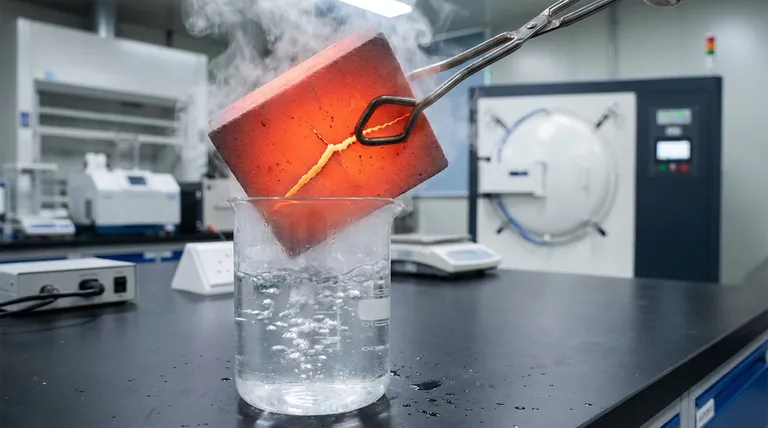

Imaginez verser de l'eau glacée dans un plat de cuisson en verre chaud. La surface intérieure se refroidit et se contracte instantanément, tandis que le verre extérieur plus chaud reste dilaté.

Accumulation de contraintes internes

Cette différence de dilatation ou de contraction entre la surface et le cœur crée d'immenses tensions et compressions internes. La surface qui se contracte essaie essentiellement de s'éloigner du cœur encore dilaté, créant une contrainte mécanique.

Dépassement de la résistance du matériau

Chaque matériau a une résistance finie. Lorsque la contrainte interne générée par le changement rapide de température dépasse la résistance à la traction ou à la flexion du matériau, une fissure se forme pour libérer cette contrainte. C'est une défaillance par choc thermique.

Facteurs clés de la résistance aux chocs thermiques

La résistance d'un matériau aux chocs thermiques n'est pas une propriété unique, mais une combinaison de plusieurs caractéristiques physiques indépendantes. Comprendre ces facteurs est essentiel pour la sélection des matériaux.

Faible coefficient de dilatation thermique (CTE)

C'est sans doute le facteur le plus important. Les matériaux avec un faible CTE se dilatent et se contractent moins lorsque leur température change. Moins de changement de taille signifie moins de contraintes internes générées, ce qui les rend intrinsèquement plus résistants aux chocs thermiques.

Haute conductivité thermique

Un matériau avec une conductivité thermique élevée permet à la chaleur de le traverser rapidement. Cela aide l'objet entier à maintenir une température plus uniforme, même lors d'un chauffage ou d'un refroidissement rapide, ce qui minimise la différence de température entre la surface et le cœur et réduit ainsi les contraintes.

Haute résistance mécanique

Un matériau plus résistant peut simplement supporter des niveaux de contrainte interne plus élevés avant de se fracturer. Une résistance élevée à la traction et à la flexion offre une plus grande marge de sécurité contre les contraintes induites par les gradients thermiques.

Haute élasticité (faible module d'élasticité)

Un matériau avec un module d'élasticité plus faible est plus "flexible". Il peut se déformer élastiquement pour s'adapter à certaines contraintes internes sans se fracturer, se comportant plus comme du caoutchouc que comme un verre cassant.

Comprendre les compromis

Il n'existe pas de matériau "parfait" unique, et l'optimisation de la résistance aux chocs thermiques implique souvent des compromis sur d'autres propriétés souhaitables.

Conflits de propriétés des matériaux

Les matériaux ayant une excellente résistance aux chocs thermiques, comme certaines céramiques techniques, peuvent avoir une faible résistance aux chocs ou être difficiles à usiner. Inversement, un alliage métallique résistant pourrait avoir un CTE élevé, le rendant vulnérable à la fatigue due aux cycles thermiques au fil du temps.

Le rôle de la géométrie

La défaillance par choc thermique ne concerne pas seulement le matériau ; elle concerne aussi la conception de la pièce. Les sections épaisses créent des gradients thermiques plus importants que les sections minces. Les coins internes vifs agissent comme des concentrateurs de contraintes, offrant un point de départ naturel pour la formation d'une fissure. Une bonne conception avec des rayons lisses et une épaisseur uniforme peut considérablement améliorer la durée de vie d'un composant.

Faire le bon choix pour votre application

Votre stratégie de sélection doit être guidée par les exigences spécifiques de votre environnement. Il n'existe pas de solution universelle.

- Si votre objectif principal est de survivre à des variations de température extrêmes et rapides : Privilégiez les matériaux avec un très faible Coefficient de Dilatation Thermique (CTE) et une conductivité thermique élevée, comme la silice fondue ou le nitrure de silicium.

- Si votre application implique à la fois des cycles thermiques et des charges mécaniques élevées : Vous devez équilibrer la résistance aux chocs thermiques avec la résistance à la traction requise, en vous tournant souvent vers des superalliages spécialisés ou des composites à matrice céramique.

- Si vous êtes limité à un matériau spécifique : Concentrez-vous sur le contrôle du processus en réduisant la vitesse de chauffage et de refroidissement, ou sur la refonte du composant pour éliminer les coins vifs et les sections transversales épaisses.

Comprendre ces principes vous fait passer de la simple sélection d'un matériau à l'ingénierie d'une solution réellement fiable.

Tableau récapitulatif :

| Facteur clé | Description | Importance |

|---|---|---|

| Faible coefficient de dilatation thermique (CTE) | Le matériau se dilate/se contracte moins avec les changements de température | Réduit les contraintes internes dues aux gradients thermiques |

| Haute conductivité thermique | La chaleur se transfère rapidement à travers le matériau | Minimise les différences de température entre la surface et le cœur |

| Haute résistance mécanique | Le matériau résiste à des contraintes élevées avant de se fracturer | Offre une marge de sécurité contre les contraintes induites par la chaleur |

| Haute élasticité (faible module) | Le matériau se déforme élastiquement sous contrainte | Absorbe les contraintes sans se fissurer, améliorant la flexibilité |

Améliorez les capacités de votre laboratoire avec les solutions avancées haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours fiables tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant les tests de résistance aux chocs thermiques et la durabilité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus et stimuler l'innovation !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.