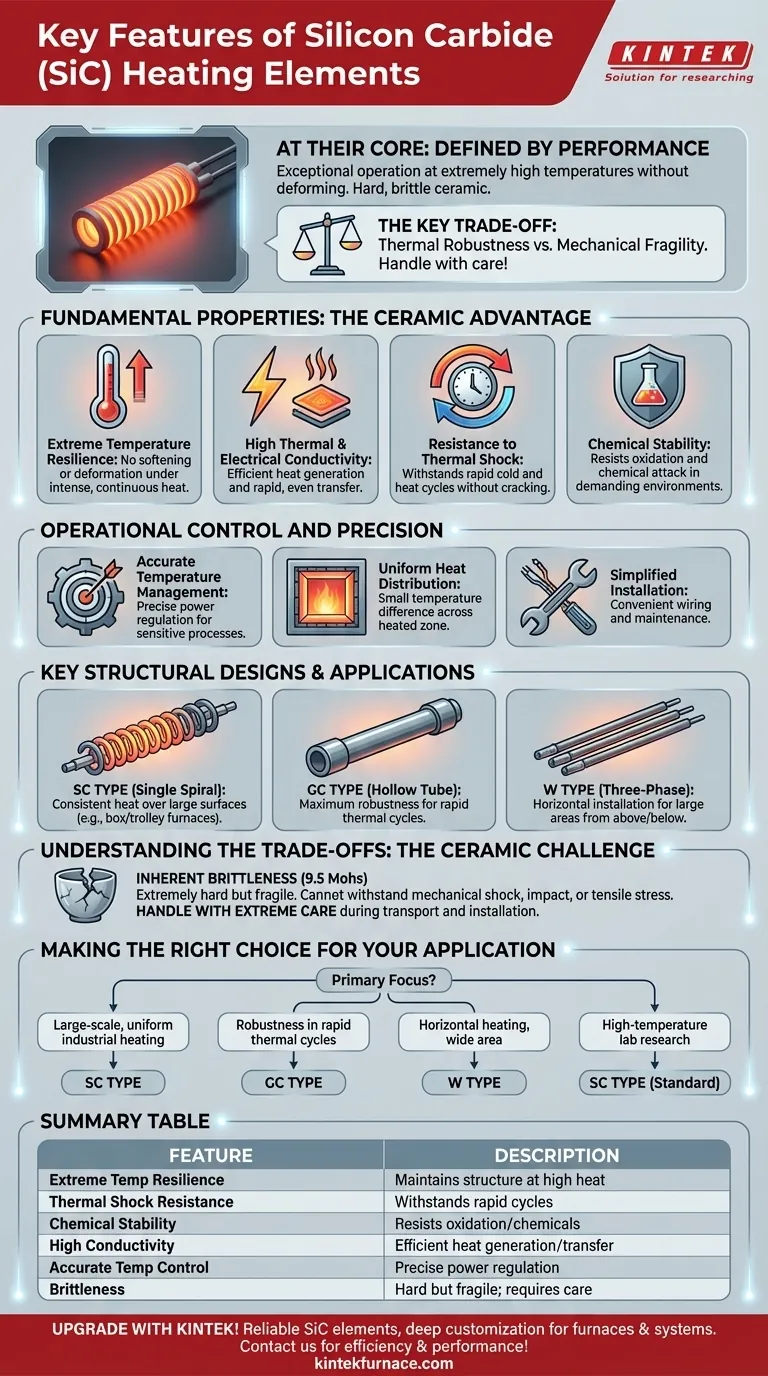

À la base, les éléments chauffants en carbure de silicium (SiC) sont définis par leur capacité exceptionnelle à fonctionner à des températures extrêmement élevées sans se déformer. Ce sont des composants céramiques durs et cassants, prisés pour leur résistance aux chocs thermiques, leur stabilité chimique et leur capacité à fournir une chaleur précise et uniforme.

Bien que les éléments en SiC offrent des performances inégalées dans les environnements à haute température, leur caractéristique clé est le compromis entre la robustesse thermique et la fragilité mécanique. Comprendre qu'il s'agit de céramiques dures mais cassantes est le facteur le plus critique pour réussir leur sélection et leur mise en œuvre.

Propriétés fondamentales : L'avantage céramique

La valeur du carbure de silicium provient de ses propriétés matérielles inhérentes, qui le rendent idéal pour les applications thermiques extrêmes où les éléments métalliques traditionnels échoueraient.

Résilience aux températures extrêmes

Les éléments en SiC possèdent une résistance exceptionnelle à haute température. Contrairement aux métaux, ils ne ramollissent ni ne se déforment sous une chaleur intense et continue, garantissant ainsi leur intégrité structurelle et des performances constantes tout au long de leur durée de vie opérationnelle.

Haute conductivité thermique et électrique

En tant que matériau céramique, le SiC possède une haute conductivité électrique qui lui permet de générer de la chaleur efficacement. Ceci est associé à une bonne conductivité thermique, permettant à l'élément de transférer cette chaleur rapidement et uniformément à l'environnement du four.

Résistance au choc thermique

Une caractéristique clé est leur résistance aux cycles rapides de froid et de chaleur. Cela les rend adaptés aux processus nécessitant des temps de montée et de descente rapides, là où d'autres matériaux pourraient se fissurer ou se dégrader.

Stabilité chimique

Le SiC est un matériau chimiquement stable, offrant une robustesse dans les environnements exigeants. Cette résistance à l'oxydation et aux attaques chimiques contribue à une durée de vie plus longue dans diverses atmosphères industrielles.

Contrôle opérationnel et précision

Au-delà des performances thermiques brutes, les éléments en SiC sont conçus pour les processus qui exigent précision et cohérence.

Gestion précise de la température

Ces éléments permettent un haut degré de précision dans le contrôle de la température. Leur résistance prévisible et leurs performances stables permettent une régulation précise de la puissance, ce qui est essentiel pour les processus de recherche et de fabrication sensibles.

Distribution uniforme de la chaleur

Les éléments en SiC sont connus pour produire une faible différence de température sur la zone chauffée. Cette uniformité spatiale de la température est cruciale pour des applications telles que le traitement des métaux et la cuisson des céramiques, où la cohérence est primordiale.

Installation simplifiée

La conception de nombreux éléments en SiC facilite un câblage et une installation pratiques. Cela simplifie la construction et l'entretien du four, réduisant les temps d'arrêt et la complexité opérationnelle.

Conceptions structurelles clés et leurs applications

Les éléments en SiC ne sont pas universels. Différentes formes sont conçues pour optimiser les performances en fonction des configurations de chauffage spécifiques et des besoins industriels.

Type SC (Spirale simple)

Le Type SC présente une conception à tige à spirale unique. Il est très efficace dans les systèmes nécessitant une distribution de chaleur constante sur de grandes surfaces, telles que le fond ou les côtés des grands fours à boîte, des fours à chariot et des équipements de laboratoire.

Type GC (Tube creux)

Caractérisé par une structure tubulaire creuse avec des extrémités épaissies, le Type GC est conçu pour une robustesse maximale. Sa conception est particulièrement adaptée à la gestion des cycles thermiques rapides et à l'offre d'une stabilité chimique améliorée.

Type W (Triphasé)

Le Type W se compose de trois tiges en SiC reliées à une extrémité. Cette configuration est spécifiquement conçue pour une installation horizontale et est idéale pour chauffer uniformément de grandes surfaces par le haut ou par le bas.

Comprendre les compromis : Le défi de la céramique

Pour utiliser efficacement les éléments en SiC, il est essentiel de reconnaître leurs limites. Leur principale force — être une céramique dure — est également la source de leur principale faiblesse.

Fragilité inhérente

Avec une dureté de 9,5 sur l'échelle de Mohs, le SiC est extrêmement dur mais aussi très fragile. Il ne peut supporter ni les chocs mécaniques, ni les impacts, ni les contraintes de traction. La chute d'un élément ou le serrage excessif d'un collier de raccordement peut facilement provoquer sa rupture.

Considérations pour la manipulation

En raison de cette fragilité, les éléments en SiC doivent être manipulés avec un soin extrême pendant le transport, l'installation et l'entretien du four. Ils nécessitent des structures de support qui n'imposent pas de contraintes mécaniques, surtout lorsque le four se dilate et se contracte.

Faire le bon choix pour votre application

La sélection de l'élément en SiC correcte nécessite de faire correspondre ses caractéristiques de conception spécifiques à votre objectif opérationnel principal.

- Si votre objectif principal est le chauffage industriel uniforme à grande échelle : La capacité du type SC à fournir une chaleur constante sur de grandes surfaces le rend idéal pour les fours à boîte et à chariot.

- Si votre objectif principal est la robustesse dans les cycles thermiques rapides : La conception tubulaire creuse du type GC est spécifiquement conçue pour cette condition exigeante.

- Si votre objectif principal est le chauffage horizontal sur une large zone : L'élément de type W est conçu de manière unique pour cette configuration, assurant une distribution uniforme de la chaleur.

- Si votre objectif principal est la recherche en laboratoire à haute température : La fiabilité, la stabilité et le contrôle précis offerts par les éléments de type SC standard sont essentiels pour les travaux expérimentaux.

En faisant correspondre les caractéristiques distinctes de chaque type d'élément SiC à vos besoins opérationnels, vous assurez des performances fiables et efficaces dans les applications à haute température les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Résilience aux températures extrêmes | Maintient l'intégrité structurelle sans déformation à haute température. |

| Résistance au choc thermique | Résiste aux cycles rapides de chauffage et de refroidissement sans se fissurer. |

| Stabilité chimique | Résiste à l'oxydation et aux attaques chimiques pour une durée de vie plus longue. |

| Haute conductivité thermique et électrique | Génération de chaleur efficace et distribution uniforme. |

| Contrôle précis de la température | Permet une régulation précise de la puissance pour les processus sensibles. |

| Types clés (SC, GC, W) | Conçus pour des applications spécifiques telles que le chauffage uniforme, la robustesse et l'installation horizontale. |

| Fragilité | Dur mais fragile ; nécessite une manipulation prudente pour éviter les fractures. |

Améliorez vos processus à haute température avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants en carbure de silicium fiables et adaptés à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos performances !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température