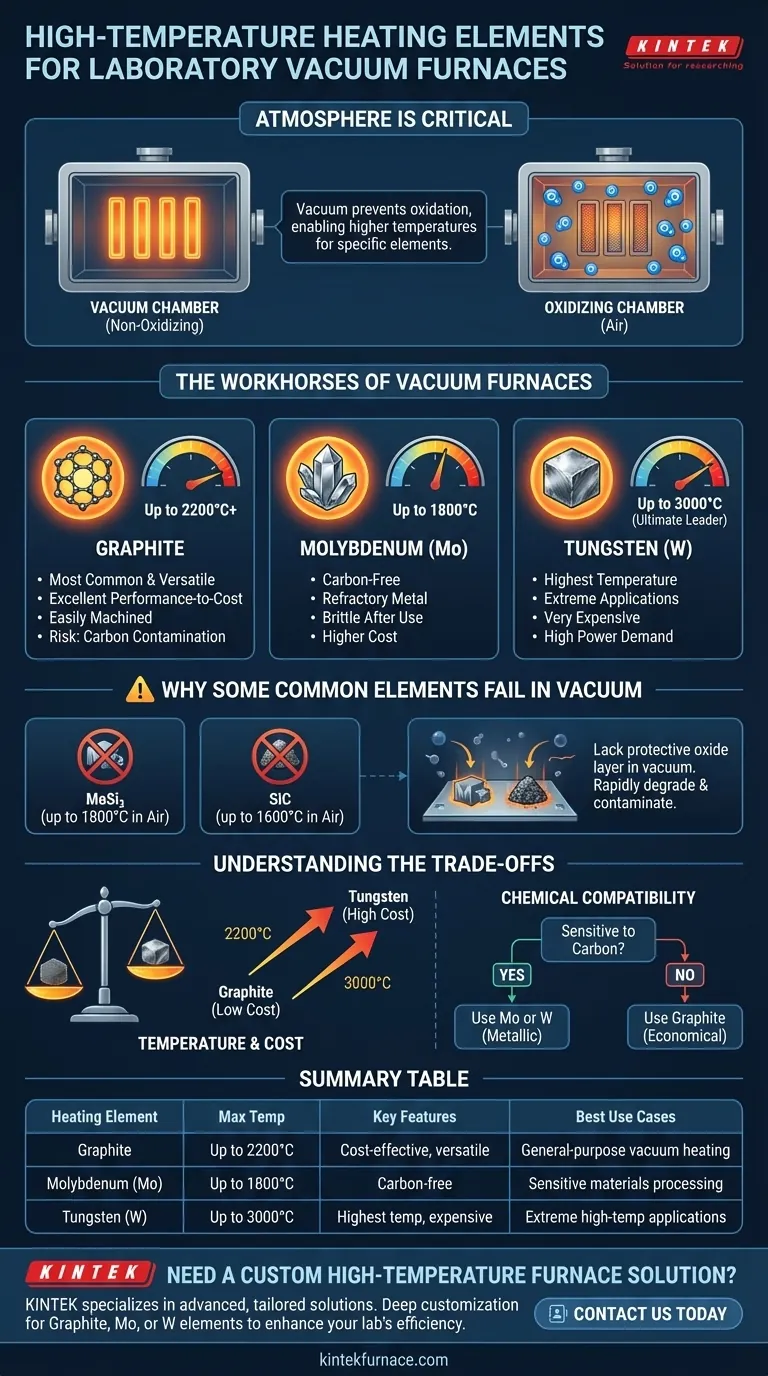

Pour les fours sous vide de laboratoire à haute température, les principaux éléments chauffants sont le Graphite, le Molybdène (Mo) et le Tungstène (W). Les éléments en graphite et en molybdène sont couramment utilisés pour des températures allant jusqu'à 2200°C, tandis que le tungstène est employé pour les applications extrêmes, capable d'atteindre des températures aussi élevées que 3000°C. Ces matériaux sont choisis spécifiquement pour leur capacité à résister à une chaleur intense dans un environnement sous vide non oxydant.

Le facteur le plus critique dans le choix d'un élément chauffant n'est pas seulement sa température maximale, mais aussi l'atmosphère de fonctionnement du four. Des éléments comme le Disiliciure de Molybdène (MoSi₂) et le Carbure de Silicium (SiC) excellent dans l'air mais échouent sous vide, tandis que le Graphite, le Molybdène et le Tungstène sont les chevaux de bataille spécifiquement pour les applications sous vide.

Les chevaux de bataille des fours sous vide à haute température

Le choix d'un élément chauffant est une décision de conception fondamentale qui dicte les capacités du four, son coût et les types de matériaux que vous pouvez traiter. Sous vide, l'absence d'oxygène empêche l'oxydation rapide qui détruirait ces éléments à haute température.

Graphite : La norme polyvalente (Jusqu'à 2200°C+)

Le graphite est l'élément chauffant le plus courant dans les fours sous vide à haute température en raison de son excellent équilibre entre performance et coût.

Il est facilement usiné en formes complexes, a une faible densité et présente une grande stabilité thermique. La plupart des fours sous vide à usage général fonctionnant dans la plage de 1200°C à 2200°C dépendent des éléments en graphite.

Molybdène (Mo) : Le métal réfractaire (Jusqu'à 1800°C)

Le molybdène est un métal réfractaire utilisé lorsque la contamination par le carbone d'un élément en graphite est une préoccupation pour l'échantillon en cours de traitement.

Bien qu'il puisse techniquement atteindre des températures plus élevées, il est utilisé de manière plus fiable pour des applications allant jusqu'à environ 1800°C. Il est plus cher que le graphite et devient très cassant après les cycles thermiques, nécessitant une manipulation soigneuse.

Tungstène (W) : Le leader ultime en température (Jusqu'à 3000°C)

Pour les processus nécessitant les températures les plus élevées possibles, le tungstène est le choix incontesté. Il a le point de fusion le plus élevé de tous les métaux, permettant aux fours d'atteindre 3000°C.

Cette performance a un coût élevé. Le tungstène est cher, dense (nécessitant plus de support structurel) et exige beaucoup plus d'énergie électrique pour atteindre sa température maximale.

Pourquoi certains éléments courants sont inadaptés au vide poussé

Vous verrez souvent d'autres éléments à haute température mentionnés pour les fours, mais ils sont généralement conçus pour fonctionner dans l'air, et non sous vide. Comprendre cette distinction est crucial pour éviter des erreurs coûteuses.

La distinction des fours à moufle : MoSi₂ et SiC

Le disiliciure de molybdène (MoSi₂, jusqu'à 1800°C) et le carbure de silicium (SiC, jusqu'à 1600°C) sont des éléments chauffants exceptionnels pour les fours qui fonctionnent dans une atmosphère oxydante (comme l'air).

À hautes températures, ils forment une couche protectrice de dioxyde de silicium (SiO₂) vitreux à la surface. Cette couche empêche l'élément sous-jacent de brûler.

Le problème sous vide

Dans un environnement sous vide poussé, il n'y a pas suffisamment d'oxygène pour former ou maintenir cette couche d'oxyde protectrice.

Sans elle, le matériau de l'élément brut est exposé directement à la chaleur élevée, ce qui le dégrade ou le " sublime " rapidement, contaminant le four et le produit tout en détruisant l'élément lui-même.

Comprendre les compromis

Le choix d'un élément implique d'équilibrer trois facteurs clés : la température, la compatibilité chimique et le coût.

Température vs. Coût

Il existe une corrélation directe entre la température maximale et le coût. Le graphite offre le meilleur rapport performance-prix jusqu'à 2200°C. Le molybdène représente une augmentation modérée du coût pour un environnement sans carbone, tandis que le tungstène représente l'option premium et coûteuse pour la capacité de température ultime.

Compatibilité chimique

L'élément ne doit pas réagir avec le matériau traité. Le graphite peut introduire du carbone dans un échantillon (un processus appelé carburation), ce qui peut être indésirable pour certains alliages métalliques ou céramiques. Dans ces cas, un élément métallique en molybdène ou en tungstène est nécessaire.

Longévité et entretien

Tous les éléments à haute température sont des consommables qui se dégradent avec le temps. Les éléments en graphite deviennent plus fins et plus fragiles. Les métaux réfractaires comme le molybdène et le tungstène deviennent extrêmement cassants après leur premier cycle thermique et doivent être manipulés avec soin lors de l'entretien.

Faire le bon choix pour votre processus

Votre application spécifique et vos objectifs expérimentaux détermineront l'élément chauffant idéal.

- Si votre objectif principal est un chauffage général rentable jusqu'à 2200°C : Le graphite est le choix standard et le plus économique.

- Si votre objectif principal est d'éviter la contamination par le carbone dans la plage de 1300°C à 1800°C : Le molybdène est l'option métallique supérieure pour le traitement des matériaux sensibles.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (au-dessus de 2000°C et jusqu'à 3000°C) : Le tungstène est la solution définitive, bien que la plus chère.

- Si votre processus fonctionne dans l'air ou une atmosphère oxydante : Vous devez utiliser des éléments conçus à cet effet, tels que MoSi₂ ou SiC, et non des éléments de four sous vide.

L'adéquation du matériau de l'élément chauffant à l'atmosphère du four et aux exigences du processus est la clé du succès des travaux à haute température.

Tableau récapitulatif :

| Élément chauffant | Température max. | Caractéristiques clés | Meilleures utilisations |

|---|---|---|---|

| Graphite | Jusqu'à 2200°C | Rentable, polyvalent, facile à usiner | Chauffage général sous vide |

| Molybdène (Mo) | Jusqu'à 1800°C | Sans carbone, évite la contamination | Traitement des matériaux sensibles |

| Tungstène (W) | Jusqu'à 3000°C | Capacité de température la plus élevée, coûteux | Applications à très haute température |

Besoin d'une solution de four à haute température personnalisée ?

Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées, adaptées à vos exigences expérimentales uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Que vous travailliez avec des éléments en graphite, molybdène ou tungstène, notre forte capacité de personnalisation approfondie garantit des performances précises pour les besoins de votre laboratoire, améliorant l'efficacité, la fiabilité et les résultats.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus à haute température et vous fournir le four parfait pour votre application !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase