Pour le traitement thermique sous vide, le choix du gaz de refroidissement est dicté par la réactivité chimique du matériau à haute température. Le gaz correct assure un refroidissement rapide pour obtenir la structure métallurgique souhaitée sans provoquer de réactions de surface nuisibles. Pour la plupart des aciers, l'azote de haute pureté est la norme, tandis que les métaux réactifs comme les alliages de titane exigent l'utilisation d'un gaz véritablement inerte comme l'argon pour prévenir la fragilisation.

Le défi central de la trempe sous vide est d'équilibrer la vitesse de refroidissement et l'inertie chimique. Votre sélection de gaz doit extraire rapidement la chaleur pour atteindre la dureté et la microstructure requises, tout en étant simultanément non réactive avec l'alliage spécifique traité à des températures élevées.

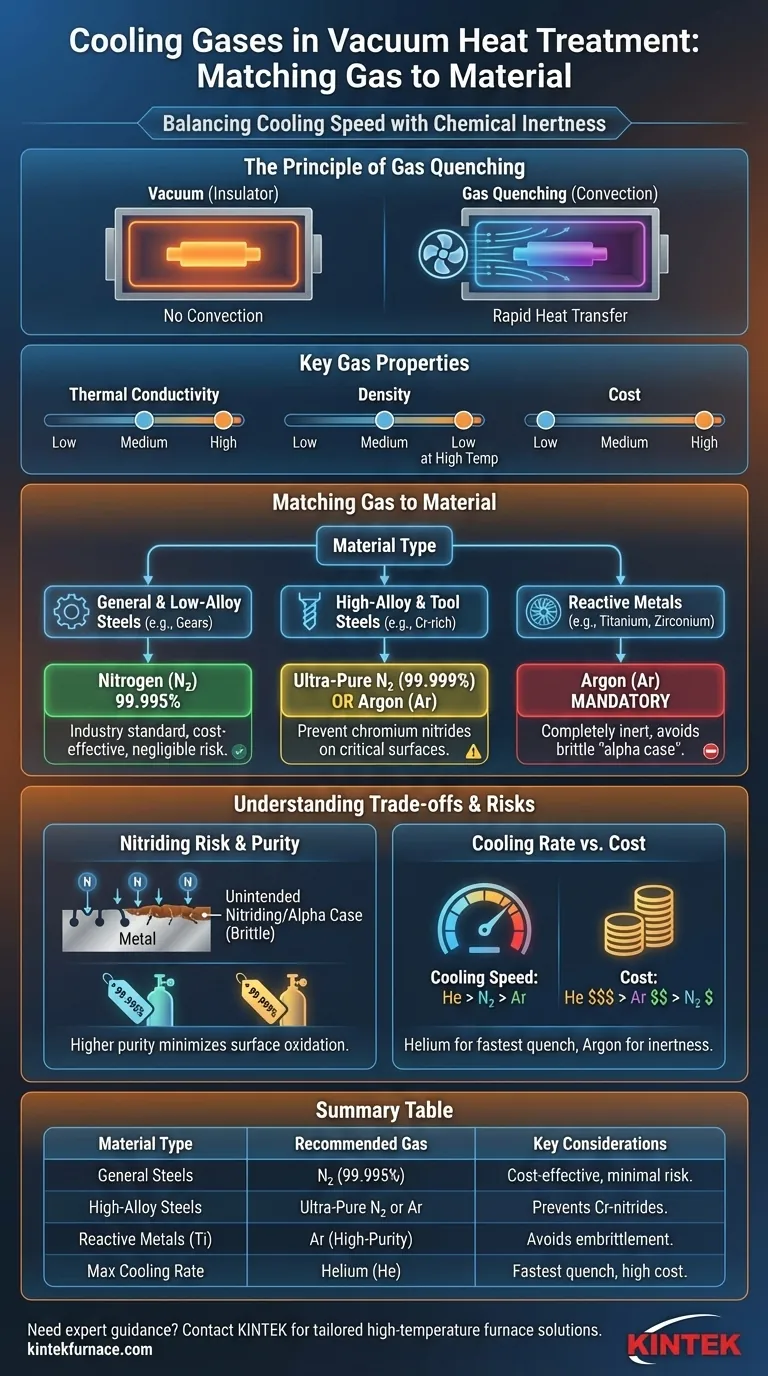

Le Principe de la Trempe par Gaz

Pourquoi un Gaz est Nécessaire

Une idée fausse courante est que le vide lui-même assure le refroidissement. En réalité, le vide est un excellent isolant, rendant le transfert de chaleur par convection impossible et le rayonnement inefficace à des températures plus basses.

Pour obtenir le refroidissement rapide (trempe) nécessaire pour former des microstructures spécifiques comme la martensite dans l'acier, un gaz inerte ou non réactif est introduit à haute pression (typiquement 2 à 20 bars). Un ventilateur puissant fait circuler ce gaz, permettant un transfert de chaleur convectif rapide et uniforme à partir des composants chauds.

Propriétés Clés des Gaz de Trempe

Le choix entre les gaz repose sur quelques propriétés clés :

- Conductivité Thermique : L'efficacité avec laquelle un gaz peut absorber et transférer la chaleur. L'hélium est le plus conducteur, suivi de l'azote, l'argon étant le moins conducteur des options courantes.

- Densité : Les gaz plus denses comme l'argon nécessitent plus de puissance de ventilation pour circuler à la même vitesse par rapport aux gaz plus légers comme l'azote ou l'hélium.

- Réactivité Chimique : C'est le facteur le plus critique. Bien que l'azote soit largement inerte, il peut réagir avec certains éléments à haute température. L'argon et l'hélium sont véritablement inertes et ne réagiront avec aucun matériau.

- Coût : L'azote est le plus économique, l'argon est moyennement coûteux, et l'hélium est un gaz de qualité supérieure et coûteux.

Adapter le Gaz au Matériau

Pour les Aciers Généraux et à Faible Teneur en Alliage

L'azote (N₂) d'une pureté de 99,995 % ou plus est la norme de l'industrie pour ces matériaux.

Il offre un bon équilibre entre performance de refroidissement et rentabilité. Pour la grande majorité des aciers, le risque de formation de nitrures indésirables pendant la phase de refroidissement rapide est négligeable.

Pour les Aciers à Haute Teneur en Alliage et les Aciers à Outils

Pour les aciers contenant des concentrations élevées d'éléments d'alliage comme le chrome (Cr), le choix devient plus nuancé.

Ces éléments peuvent avoir une forte affinité pour l'azote, formant potentiellement des nitrures de chrome à la surface. Pour atténuer cela, soit de l'azote ultra-haute pureté (99,999 %) est utilisé pour réduire les impuretés, soit on passe à l'argon (Ar) pour les composants critiques où aucune réaction de surface n'est tolérable.

Pour les Métaux Réactifs et Non Ferreux

Cette catégorie comprend des matériaux comme le titane (Ti), le zirconium (Zr) et certains alliages à haute teneur en aluminium.

L'utilisation d'azote pour ces matériaux est strictement interdite. Le titane, par exemple, réagira facilement avec l'azote aux températures de trempe pour former une couche superficielle dure et fragile appelée « cas alpha », qui dégrade sévèrement les propriétés mécaniques du composant, en particulier sa durée de vie en fatigue.

Pour ces métaux réactifs, l'argon (Ar) de haute pureté est obligatoire car il est complètement inerte.

Comprendre les Compromis et les Risques

Le Danger de la Nitruration Involontaire

Le risque principal lié à l'utilisation du mauvais gaz est la nitruration. Cela se produit lorsque des atomes d'azote provenant du gaz de trempe diffusent dans la surface du métal, formant des composés nitrures durs et cassants.

Cette couche superficielle involontaire peut entraîner des fissures prématurées, une réduction de la ductilité et une défaillance catastrophique sous charge. C'est précisément pourquoi l'argon est essentiel pour les métaux réactifs.

Taux de Refroidissement vs. Coût

Votre choix impacte directement les taux de refroidissement. Tous les autres facteurs (pression, vitesse du ventilateur) étant égaux, l'hélium offre la trempe la plus rapide, suivi de l'azote, puis de l'argon.

Cependant, cette performance a un prix. Le coût extrême de l'hélium le réserve aux applications où la vitesse de refroidissement maximale est la seule priorité, comme la trempe de sections transversales extrêmement grandes. L'azote offre le meilleur rapport qualité-prix global, tandis que l'argon est choisi pour son inertie, acceptant un taux de refroidissement légèrement plus lent comme compromis.

Le Rôle de la Pureté du Gaz

Le pourcentage de pureté (par exemple, 99,995 %) est critique car il définit le niveau d'impuretés comme l'oxygène (O₂) et la vapeur d'eau (H₂O).

Même de minuscules quantités de ces impuretés peuvent provoquer une oxydation de surface sur les pièces chaudes, compromettant l'état de surface et l'intégrité. L'utilisation d'un gaz de plus haute pureté minimise ce risque et assure une finition propre et brillante, ce qui est l'un des principaux avantages du traitement thermique sous vide.

Faire le Bon Choix pour Votre Processus

Votre décision doit être basée sur les exigences métallurgiques du matériau que vous traitez.

- Si votre objectif principal est le traitement économique des aciers généraux : L'azote de haute pureté (99,995 %) est la norme de l'industrie, offrant le meilleur équilibre entre performance et coût.

- Si vous traitez des aciers à haute teneur en alliage ou des aciers à outils sensibles : Utilisez de l'azote ultra-haute pureté (99,999 %) ou passez à l'argon pour éliminer tout risque de formation de nitrures sur les surfaces critiques.

- Si vous traitez des matériaux réactifs comme le titane ou le zirconium : Vous devez utiliser de l'argon de haute pureté pour éviter une fragilisation catastrophique de la surface.

- Si atteindre le taux de refroidissement maximal absolu n'est pas négociable : L'hélium haute pression est le gaz de trempe le plus efficace, mais son coût élevé doit être justifié par les exigences de l'application.

Choisir le gaz de trempe correct est fondamental pour garantir l'intégrité métallurgique et la performance du composant final.

Tableau Récapitulatif :

| Type de Matériau | Gaz Recommandé | Considérations Clés |

|---|---|---|

| Aciers Généraux et à Faible Teneur en Alliage | Azote de Haute Pureté (99,995 %) | Rentable, risque minimal de nitruration |

| Aciers à Haute Teneur en Alliage et Aciers à Outils | Azote Ultra-Haute Pureté (99,999 %) ou Argon | Prévient la formation de nitrure de chrome |

| Métaux Réactifs (ex. Titane) | Argon de Haute Pureté | Évite la fragilisation due au cas alpha |

| Applications Nécessitant le Taux de Refroidissement Maximal | Hélium | Trempe la plus rapide, coût élevé |

Besoin de conseils d'experts pour sélectionner le bon gaz de refroidissement pour votre traitement thermique sous vide ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de fours à haute température avancées, y compris des fours à Muffle, à Tube, Rotatifs, des fours à Vide et à Atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, vous aidant à obtenir des résultats métallurgiques optimaux et à éviter des erreurs coûteuses. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui