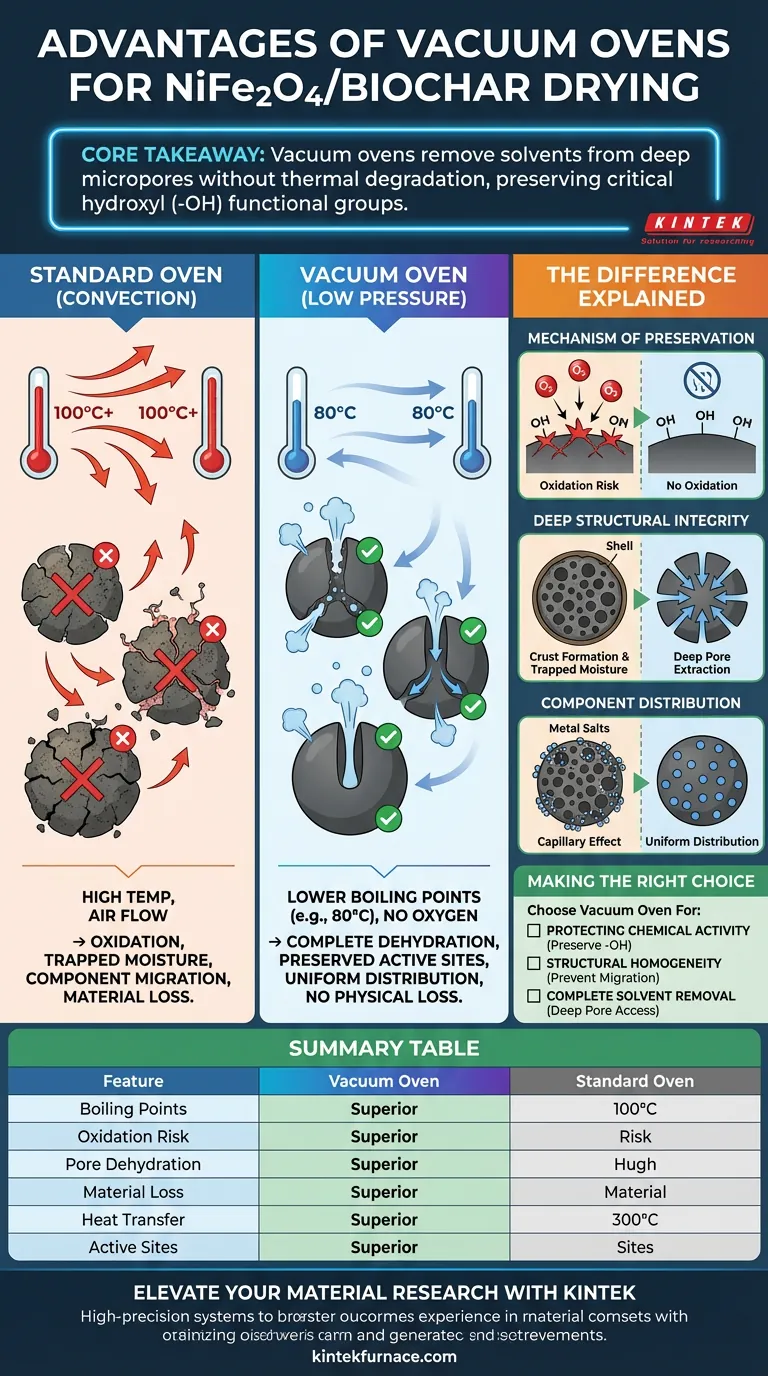

L'avantage décisif de l'utilisation d'un four sous vide pour le séchage d'échantillons de NiFe2O4/biochar réside dans sa capacité à éliminer les solvants des micropores profonds sans dégrader thermiquement le matériau. En abaissant la pression ambiante, généralement à une température modérée de 80°C, vous accélérez la volatilisation de l'eau et de l'éthanol résiduels tout en protégeant le composite de l'oxydation.

Point essentiel à retenir Le séchage par convection standard entraîne souvent une oxydation de surface et une humidité interne piégée en raison des températures élevées nécessaires pour vaincre la pression atmosphérique. Un four sous vide résout ce problème en abaissant le point d'ébullition des solvants, permettant une déshydratation structurelle complète tout en préservant les groupes fonctionnels hydroxyle (-OH) critiques qui définissent l'activité chimique du matériau.

Le Mécanisme de Préservation

Abaissement des Points d'Ébullition des Solvants

Dans un four standard, vous devez chauffer les solvants jusqu'à leur point d'ébullition (par exemple, 100°C pour l'eau) pour induire l'évaporation.

Dans un four sous vide, la réduction de la pression interne abaisse considérablement ces points d'ébullition. Cela vous permet de sécher les échantillons à environ 80°C (ou moins) avec la même efficacité qu'un four standard beaucoup plus chaud, épargnant ainsi au matériau le stress thermique.

Prévention de l'Oxydation des Sites Actifs

Les composites NiFe2O4/biochar dépendent fortement des groupes fonctionnels de surface, en particulier des groupes hydroxyle (-OH), pour leurs capacités d'adsorption.

Les fours standard font circuler constamment de l'air chaud, ce qui favorise l'oxydation et peut dégrader ces groupes fonctionnels. Un environnement sous vide élimine l'oxygène de l'équation, garantissant que ces sites actifs restent intacts et chimiquement disponibles pour les applications futures.

Intégrité Structurelle Profonde

Accès aux Micropores

Le biochar est très poreux. Lors du séchage atmosphérique, l'humidité de surface s'évapore d'abord, formant potentiellement une "croûte" qui piège l'eau et l'éthanol résiduels au plus profond des micropores.

Le séchage sous vide crée une différence de pression qui extrait les solvants des pores les plus profonds du support. Cela garantit l'élimination complète de l'humidité que le chauffage standard manque souvent.

Stabilisation de la Distribution des Composants

Lors du séchage de matériaux composites, l'évaporation rapide de surface dans un four standard peut provoquer l'"effet capillaire".

Ce phénomène attire les composants actifs (comme les sels métalliques) vers la surface extérieure, entraînant une distribution inégale. Le séchage sous vide atténue cela, garantissant que le NiFe2O4 reste uniformément réparti dans la matrice de biochar plutôt que de migrer vers l'extérieur.

Prévention des Pertes Physiques

Les fours standard s'appuient sur le flux d'air (convection) pour distribuer la chaleur. Pour les poudres fines comme les composites de biochar, ce flux d'air peut emporter physiquement l'échantillon.

Les fours sous vide fonctionnent dans un environnement statique sans flux d'air turbulent, éliminant le risque de perte de poudre ou de contamination croisée.

Comprendre les Compromis

Efficacité du Transfert de Chaleur

Dans le vide, il n'y a pas d'air pour transférer la chaleur par convection. Le transfert de chaleur repose uniquement sur la conduction (depuis l'étagère) et le rayonnement. Cela signifie que la montée en température initiale peut être plus lente par rapport à un four à air pulsé, nécessitant de la patience pendant la phase de stabilisation.

Contraintes d'Équipement

Le séchage sous vide est généralement un processus par lots avec une capacité limitée par rapport aux grands fours à convection industriels. Il nécessite une surveillance plus précise des joints de pression et de l'entretien de la pompe, introduisant une couche de complexité opérationnelle que les fours standard n'ont pas.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de vos échantillons de NiFe2O4/biochar, alignez votre méthode de séchage sur vos exigences techniques spécifiques :

- Si votre objectif principal est de protéger l'activité chimique : Utilisez un four sous vide pour prévenir l'oxydation des groupes hydroxyle et préserver les sites d'adsorption.

- Si votre objectif principal est l'homogénéité structurelle : Utilisez un four sous vide pour prévenir la migration des composants et assurer une dispersion uniforme du NiFe2O4.

- Si votre objectif principal est l'élimination complète des solvants : Utilisez un four sous vide pour assurer la volatilisation des micropores profonds d'éthanol et d'eau que le chauffage standard ne peut atteindre sans dommage.

En contrôlant la pression, vous contrôlez la pureté et la puissance de votre matériau composite final.

Tableau Récapitulatif :

| Caractéristique | Four sous Vide | Four à Convection Standard |

|---|---|---|

| Points d'ébullition | Significativement abaissés par la pression | Standard (par ex., 100°C pour l'eau) |

| Risque d'oxydation | Faible (environnement sans oxygène) | Élevé (flux d'air chaud continu) |

| Déshydratation des pores | Excellente (extraction des pores profonds) | Modérée (risque d'humidité piégée) |

| Perte de matériau | Aucune (environnement statique) | Élevée (le flux d'air peut souffler les poudres) |

| Transfert de chaleur | Conduction et rayonnement | Convection |

| Sites actifs | Préserve les groupes fonctionnels -OH | Risque de dégradation thermique |

Élevez Votre Recherche Matérielle avec KINTEK

Ne laissez pas l'oxydation ou la formation de croûtes de surface compromettre vos composites NiFe2O4/biochar. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes sous vide, à moufle, tubulaires et CVD de haute précision, adaptés aux applications de laboratoire sensibles. Nos fours à haute température personnalisables garantissent que vos échantillons conservent leur intégrité structurelle et leur activité chimique grâce à un contrôle supérieur de la pression et de la température.

Prêt à optimiser votre processus de séchage ? Contactez-nous dès aujourd'hui pour discuter de vos besoins de recherche uniques avec notre équipe technique !

Guide Visuel

Références

- Huagen Liang, Fu Chen. Facile preparation of NiFe2O4/biochar composite adsorbent for efficient adsorption removal of antibiotics in water. DOI: 10.1007/s44246-023-00094-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les principaux paramètres techniques des fours de frittage sous pression sous vide ? Spécifications clés pour les matériaux avancés

- Qu'est-ce qui rend les fours à vide plus efficaces que les fours conventionnels ? Libérez un traitement thermique et des économies d'énergie supérieurs

- Que sont les fours à vide et dans quelles conditions fonctionnent-ils ? Découvrez les solutions de traitement thermique de haute pureté

- Pourquoi utilise-t-on un four à vide ? Atteindre un traitement thermique supérieur avec pureté et précision

- Comment le rodage au diamant (DB) et la nitruration gazeuse à basse température (LTGN) améliorent-ils le rendement des matériaux ?

- Quelles sont les exigences matérielles clés pour les creusets utilisés dans la distillation sous vide des alliages aluminium-magnésium ? Assurer une séparation des métaux de haute pureté

- Pourquoi un appareil de distillation sous vide est-il nécessaire dans le procédé Kroll ? Atteindre la pureté dans la production d'éponge de zirconium

- Qu'est-ce qu'un four à creuset et à quoi sert-il ? Un guide pour une fusion de métaux propre