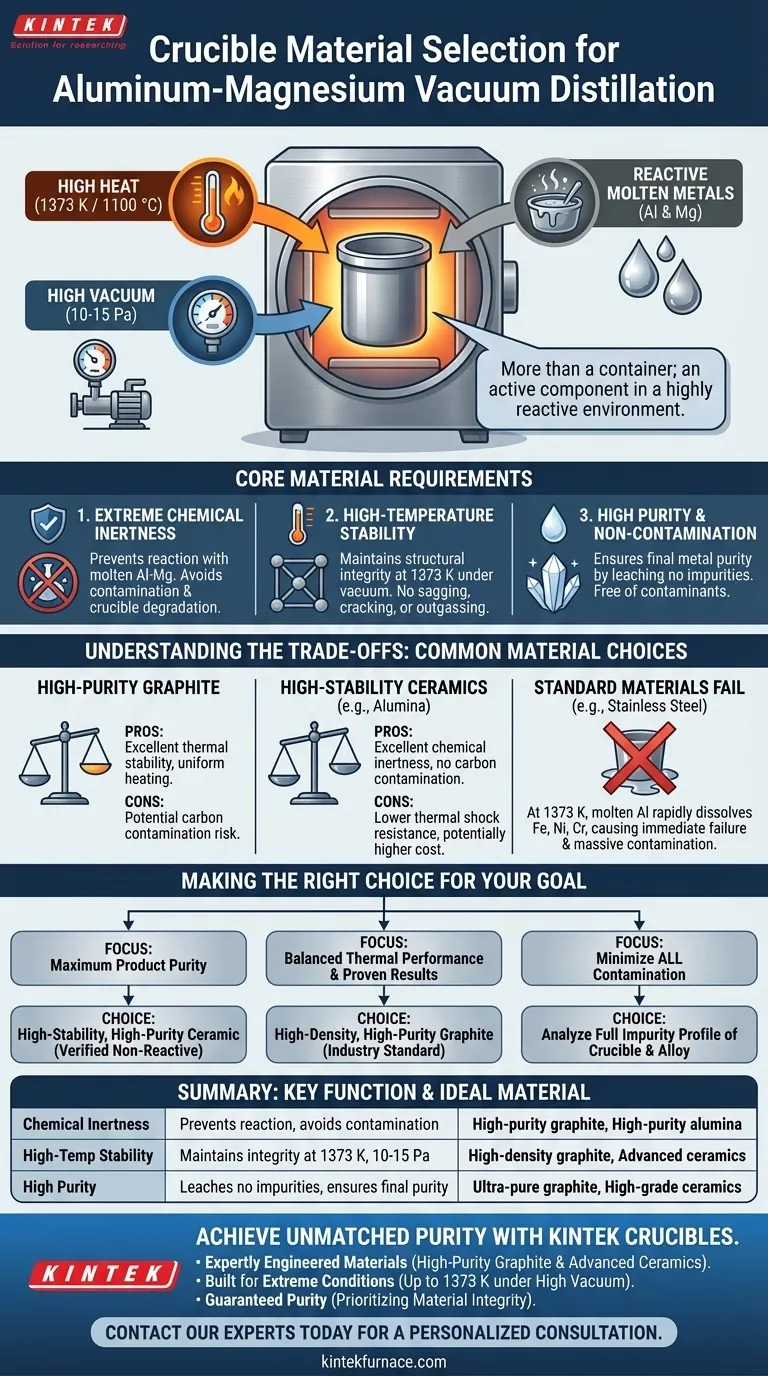

La sélection du matériau du creuset est la décision fondamentale pour affiner avec succès les alliages aluminium-magnésium par distillation sous vide. Les exigences essentielles sont une inertie chimique extrême pour éviter les réactions avec les métaux en fusion, une stabilité à haute température pour supporter les conditions du processus autour de 1373 K (1100 °C), et une pureté exceptionnelle pour prévenir la contamination des produits finaux.

Le creuset n'est pas simplement un conteneur ; c'est un composant actif dans un environnement très réactif. Le matériau choisi doit survivre à l'assaut simultané de la chaleur élevée, du vide poussé et des métaux en fusion chimiquement agressifs pour assurer l'intégrité et la pureté de l'aluminium et du magnésium séparés.

L'environnement exigeant de la distillation sous vide

Pour comprendre les exigences matérielles, il faut d'abord apprécier les conditions difficiles à l'intérieur du four sous vide. Le processus est conçu pour exploiter les différents points d'ébullition de l'aluminium et du magnésium, mais cela crée un environnement hostile pour tout matériau de confinement.

Le rôle de la haute température

Le processus fonctionne à des températures élevées, généralement autour de 1373 K (1100 °C). Ceci est nécessaire pour augmenter significativement la pression de vapeur du magnésium, lui permettant de "bouillir" hors de l'alliage liquide d'aluminium. Le creuset doit maintenir son intégrité structurelle sans fondre, ramollir ou se déformer à ces températures.

Le défi du vide poussé

Un vide poussé de 10-15 Pa est maintenu à l'intérieur du four. Ce vide abaisse le point d'ébullition effectif du magnésium et dégage le chemin pour que sa vapeur se déplace vers une surface de condensation. Cependant, cet environnement peut également accélérer la dégradation ou le dégazage des matériaux de creuset moins stables.

La réactivité des métaux en fusion

L'aluminium et le magnésium en fusion sont tous deux très réactifs. Ils attaqueront, dissoudront ou formeront facilement des composés avec de nombreux matériaux, surtout à haute température. Un creuset qui réagit avec le métal en fusion ne sera pas seulement détruit, mais contaminera également fondamentalement les métaux mêmes qui sont purifiés.

Explication des exigences matérielles fondamentales

La combinaison de ces trois facteurs — chaleur, vide et réactivité chimique — dicte un ensemble d'exigences très spécifiques pour tout matériau de creuset approprié.

1. Inertie chimique extrême

C'est la propriété la plus critique. Le creuset doit être thermodynamiquement stable en présence d'alliage Al-Mg en fusion. Toute réaction entraîne deux échecs catastrophiques : la contamination des métaux de haute pureté et la dégradation du creuset lui-même.

2. Stabilité à haute température

Le matériau doit posséder un point de fusion élevé et une faible pression de vapeur, garantissant qu'il reste un conteneur solide et stable tout au long du processus. Il ne peut pas s'affaisser, se fissurer ou libérer de composants volatils sous la contrainte combinée de la chaleur et du vide.

3. Haute pureté et non-contamination

Le creuset lui-même doit être exempt d'impuretés qui pourraient migrer dans l'alliage en fusion. L'objectif du processus est de produire des métaux de haute pureté, et un creuset qui introduit des contaminants va à l'encontre de l'objectif.

Comprendre les compromis : Choix de matériaux courants

Aucun matériau n'est parfait pour toutes les applications. Le choix implique souvent un équilibre entre performance, coût et exigences de pureté spécifiques du produit final.

Graphite de haute pureté

Le graphite est un choix courant en raison de son excellente stabilité thermique et de sa bonne conductivité thermique, qui favorise un chauffage uniforme. Cependant, le risque principal est la contamination potentielle par le carbone si la qualité n'est pas suffisamment pure ou si les conditions favorisent la formation de carbures avec l'alliage.

Céramiques à haute stabilité

Les céramiques avancées, telles que l'alumine de haute pureté (corindon), sont utilisées lorsque la contamination par le carbone est inacceptable. Elles offrent une excellente inertie chimique contre de nombreux métaux. Le principal compromis est souvent une résistance aux chocs thermiques plus faible et un coût potentiellement plus élevé par rapport au graphite.

Pourquoi les matériaux standard échouent

Les matériaux comme l'acier inoxydable sont totalement inadaptés à cette application de haute pureté. À 1373 K, l'aluminium en fusion dissoudrait rapidement le fer, le nickel et le chrome de l'acier, entraînant une défaillance immédiate du creuset et une contamination massive de l'alliage.

Faire le bon choix pour votre objectif

Sélectionner le bon matériau de creuset est une décision stratégique qui a un impact direct sur l'efficacité du processus et la qualité du produit final. Basez votre choix sur l'objectif principal de votre opération.

- Si votre objectif principal est la pureté maximale du produit et d'éviter le carbone : Un creuset en céramique à haute stabilité et haute pureté est le choix supérieur, à condition qu'il soit vérifié comme étant non réactif avec votre alliage spécifique.

- Si votre objectif principal est d'équilibrer les performances thermiques et les résultats éprouvés : Le graphite de haute densité et de haute pureté est la norme de l'industrie et fournit souvent le résultat le plus fiable pour les applications générales.

- Si votre principale préoccupation est de minimiser toute contamination : Vous devez analyser le profil d'impuretés complet du matériau du creuset et de votre alliage brut pour assurer la compatibilité chimique.

En fin de compte, votre sélection de creuset définit directement le plafond de qualité de l'ensemble de votre processus de purification.

Tableau récapitulatif :

| Exigence clé | Fonction critique | Exemples de matériaux idéaux |

|---|---|---|

| Inertie chimique extrême | Empêche la réaction avec l'alliage Al-Mg en fusion, évitant la contamination et la dégradation du creuset. | Graphite de haute pureté, alumine de haute pureté (corindon) |

| Stabilité à haute température | Maintient l'intégrité structurelle à ~1373 K (1100°C) sous vide poussé (10-15 Pa). | Graphite de haute densité, céramiques avancées |

| Haute pureté et non-contamination | Assure la pureté du métal final en ne libérant aucune impureté dans le métal en fusion. | Graphite ultra-pur, céramiques de haute qualité |

Atteignez une pureté inégalée dans le raffinage de votre alliage aluminium-magnésium

Votre processus de distillation sous vide n'est fiable qu'à la hauteur de votre creuset. La contamination ou la défaillance du creuset peut compromettre tout votre lot et affecter la qualité du produit. Chez KINTEK, nous comprenons les exigences extrêmes du traitement des métaux à haute température et sous vide poussé.

Pourquoi choisir les creusets KINTEK ?

- Matériaux conçus par des experts : Nos creusets sont fabriqués à partir de graphite de haute pureté et de céramiques avancées, spécifiquement sélectionnés pour leur inertie chimique exceptionnelle contre l'aluminium et le magnésium en fusion.

- Conçus pour des conditions extrêmes : Ils offrent une stabilité thermique et une intégrité structurelle supérieures à des températures allant jusqu'à 1373 K (1100 °C) sous vide poussé, garantissant des performances constantes lot après lot.

- Pureté garantie : Nous privilégions la pureté des matériaux pour prévenir la contamination, vous aidant à obtenir la séparation de haute qualité de l'aluminium et du magnésium dont vous avez besoin.

Prêt à optimiser votre processus avec un creuset conçu pour réussir ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée. Laissez-nous vous aider à sélectionner le matériau de creuset parfait pour votre alliage spécifique et vos objectifs de pureté.

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés