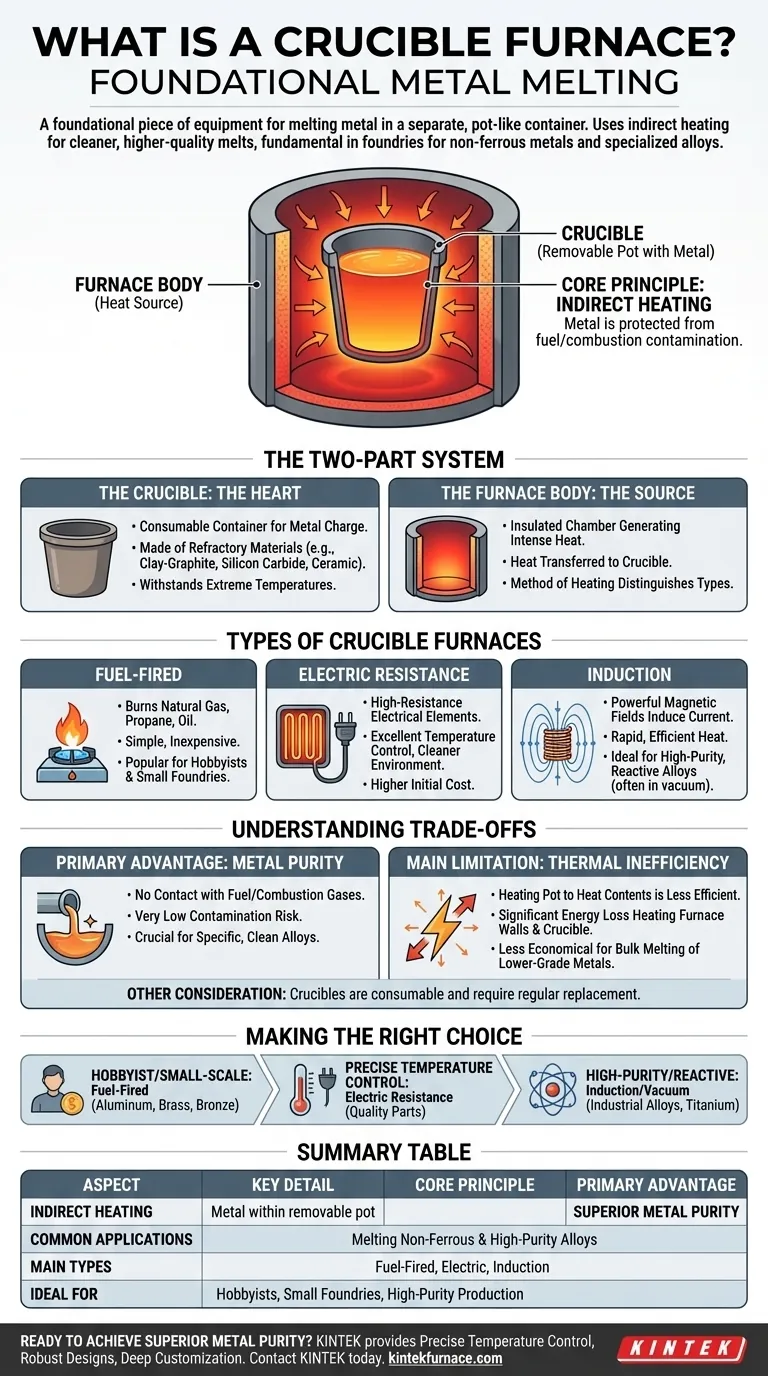

En substance, un four à creuset est un équipement fondamental utilisé pour faire fondre du métal à l'intérieur d'un récipient séparé, en forme de pot. C'est un type de four de fonderie où le métal est placé dans un pot à haute température, appelé « creuset », qui est ensuite chauffé de l'extérieur. Ces fours sont essentiels dans les ateliers et les fonderies industrielles pour la fusion de métaux non ferreux comme l'aluminium, le laiton et le bronze, ainsi que pour des applications spécialisées impliquant l'acier et d'autres alliages à haute température.

Le principe fondamental d'un four à creuset est le chauffage indirect. En chauffant un récipient séparé et amovible (le creuset) plutôt que le métal directement, le métal en fusion est protégé de la contamination par le combustible ou les sous-produits de combustion, garantissant une fusion plus propre et de meilleure qualité.

Le principe fondamental : comment ça marche

Un four à creuset fonctionne sur un système simple mais efficace en deux parties : le corps du four fournit la chaleur, et le creuset contient le métal. Cette séparation est sa caractéristique distinctive.

Le creuset : le cœur du four

Le creuset est le récipient amovible qui contient la charge métallique. Considérez-le comme une marmite robuste conçue pour résister à des températures extrêmes.

Il est fabriqué à partir de matériaux réfractaires – des matériaux conçus pour résister à la chaleur et aux réactions chimiques. Les matériaux de creuset courants comprennent le graphite-argile, le carbure de silicium et la céramique pure. Le choix du matériau dépend du métal à fondre et de la source de chaleur du four.

Le corps du four : la source de chaleur

Le four lui-même est une chambre isolée conçue pour générer et contenir une chaleur intense, qui est ensuite transférée au creuset. La méthode de chauffage est ce qui distingue principalement les différents types de fours à creuset.

Cette conception garantit que la flamme ou les éléments chauffants ne touchent jamais le métal, ce qui est essentiel pour maintenir la pureté de l'alliage.

Types de fours à creuset

Bien que le principe soit le même, la méthode de génération de chaleur varie considérablement, ce qui a un impact sur les performances, le coût et l'application.

Fours à combustible

Ce sont les types les plus traditionnels et les plus courants, en particulier dans les petits ateliers. Ils brûlent des combustibles comme le gaz naturel, le propane ou le pétrole pour chauffer la chambre.

Ils sont relativement simples et peu coûteux à construire et à utiliser, ce qui en fait un choix populaire pour les amateurs et les petites fonderies de laiton et d'aluminium.

Fours à résistance électrique

Ces fours utilisent des éléments électriques à haute résistance, similaires à ceux d'un four de potier ou d'un four électrique, pour générer de la chaleur. Les éléments entourent le creuset et rayonnent la chaleur vers l'intérieur.

Cette méthode offre un excellent contrôle de la température et un environnement de fonctionnement plus propre par rapport aux fours à combustible, mais à un coût d'équipement initial plus élevé.

Fours à induction

C'est la méthode la plus moderne et la plus avancée. Un four à induction utilise de puissants champs magnétiques pour induire un courant électrique directement dans le creuset (s'il est conducteur) ou une gaine conductrice secondaire. Ce courant génère une chaleur intense, rapide et très efficace.

Souvent réalisée sous vide, c'est la méthode préférée pour la fusion de l'acier de haute pureté, du titane et d'autres alliages réactifs qui doivent être protégés des gaz atmosphériques.

Comprendre les compromis

Aucun outil n'est parfait pour chaque tâche. Le four à creuset présente des avantages distincts et des limites claires.

L'avantage principal : la pureté du métal

Parce que le métal n'entre jamais en contact avec le combustible ou les gaz de combustion, il y a un très faible risque de contamination. Ceci est crucial pour créer des alliages spécifiques où même des traces d'impuretés comme l'hydrogène ou le soufre peuvent ruiner la coulée finale.

La principale limitation : l'inefficacité thermique

Chauffer un pot pour chauffer son contenu est intrinsèquement moins efficace que de chauffer le contenu directement. Une quantité significative d'énergie est perdue en chauffant les parois du four et le creuset lui-même.

Pour la fusion en vrac de métaux de qualité inférieure comme la ferraille, d'autres types de fours (comme un cubilot ou un four à arc électrique) sont beaucoup plus économes en énergie et économiques.

Autres considérations : coût et durée de vie

Les creusets sont des articles consommables. Ils se dégradent avec le temps en raison des chocs thermiques et des attaques chimiques du métal en fusion. Leur remplacement représente un coût opérationnel récurrent qui doit être pris en compte dans le budget de toute fonderie.

Faire le bon choix pour votre objectif

Le choix d'un four à creuset dépend entièrement du matériau avec lequel vous travaillez et de la qualité que vous devez atteindre.

- Si votre objectif principal est la coulée de métaux pour amateurs ou la production à petite échelle : Un simple four à creuset à combustible offre la barrière d'entrée la plus basse pour travailler avec l'aluminium, le laiton et le bronze.

- Si votre objectif principal est un contrôle précis de la température pour des pièces de qualité : Un four à résistance électrique offre une consistance supérieure et une fusion plus propre, idéal pour les petites fonderies commerciales.

- Si votre objectif principal est la production d'alliages industriels de haute pureté ou de métaux réactifs : Un four à creuset à induction sous vide est la norme industrielle pour prévenir la contamination et assurer une intégrité métallurgique absolue.

Comprendre le rôle simple et efficace du creuset est la clé pour maîtriser cette technologie fondamentale de fusion des métaux.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe fondamental | Chauffage indirect du métal dans un pot amovible et résistant aux hautes températures (creuset). |

| Avantage principal | Pureté supérieure du métal en protégeant la fusion des contaminants du combustible et de la combustion. |

| Applications courantes | Fusion de métaux non ferreux (aluminium, laiton, bronze) et d'alliages de haute pureté (acier, titane). |

| Principaux types | À combustible (propane, gaz), à résistance électrique, à induction (y compris sous vide). |

| Idéal pour | Amateurs, petites fonderies et production d'alliages industriels de haute pureté. |

Prêt à atteindre une pureté métallique supérieure dans votre laboratoire ou votre fonderie ?

Que vous soyez un fondeur amateur ou un producteur industriel d'alliages de haute pureté, le bon four est essentiel à votre succès. Les solutions avancées de fours à haute température de KINTEK, y compris les fours à creuset et les fours à atmosphère sous vide, sont conçues pour des performances et une fiabilité exceptionnelles.

Nous fournissons :

- Un contrôle précis de la température pour des fusions cohérentes et de haute qualité.

- Des conceptions robustes qui garantissent un fonctionnement propre et protègent votre métal de la contamination.

- Une forte capacité de personnalisation approfondie pour adapter une solution de four qui répond à vos exigences expérimentales ou de production uniques.

Tirez parti de notre expertise exceptionnelle en R&D et en fabrication interne pour trouver la solution de fusion parfaite pour vos besoins.

Contactez KINTEL dès aujourd'hui pour discuter de votre projet et découvrir comment nos fours peuvent améliorer votre travail !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie