Comprendre les spécifications de base d'un four de frittage sous pression sous vide est la première étape pour maîtriser cette technologie. Les principaux paramètres techniques sont la température maximale de fonctionnement, le volume utilisable de la zone de travail, le niveau de vide ultime et l'uniformité de la température dans la zone de chauffage. Ces quatre piliers dictent les capacités fondamentales du four pour le traitement des matériaux avancés.

Les spécifications d'un four ne sont pas seulement une liste de chiffres ; elles sont le reflet direct de sa capacité à créer un environnement sans impuretés et contrôlé avec précision. Comprendre la signification de chaque paramètre est essentiel pour obtenir les propriétés matérielles souhaitées et assurer la répétabilité du processus.

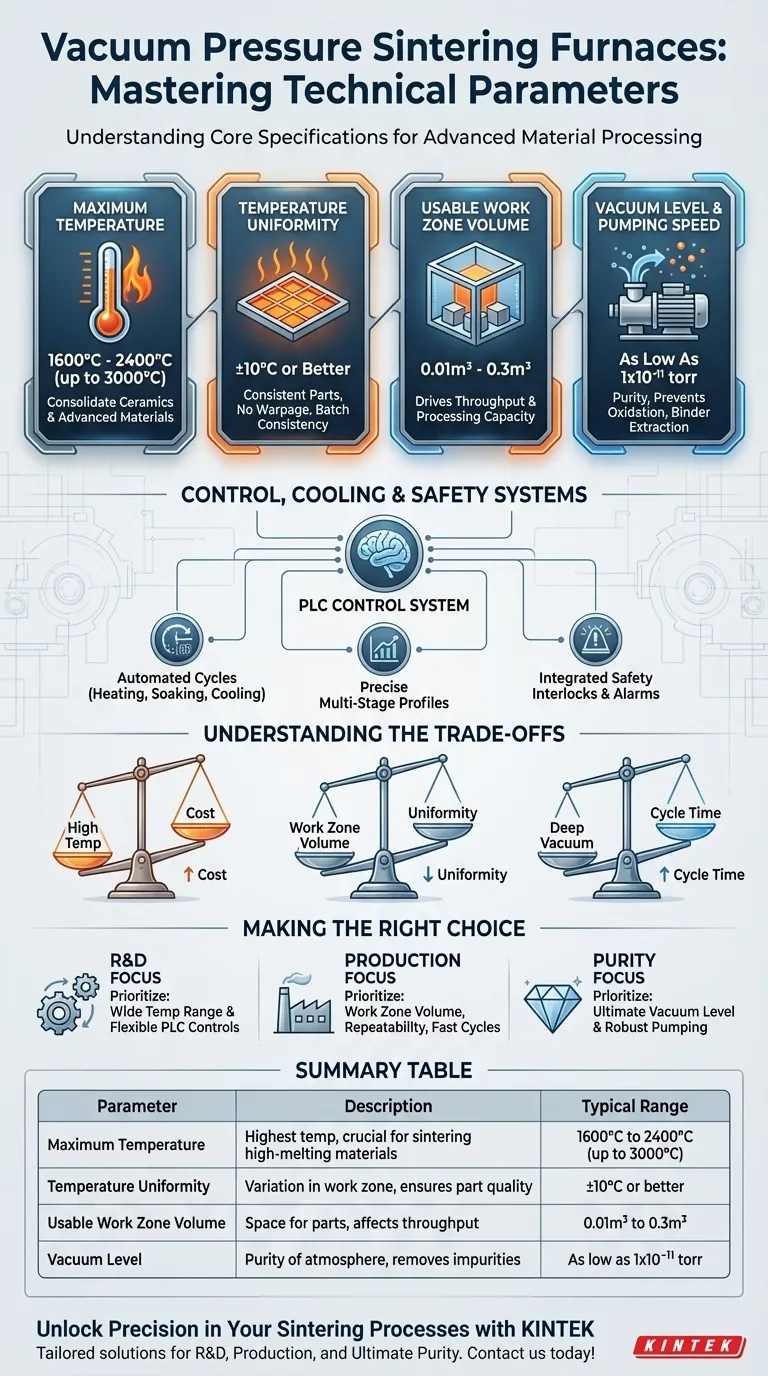

Paramètres opérationnels clés

La performance de tout four de frittage sous pression sous vide est définie par un ensemble de métriques clés. Ces paramètres déterminent les types de matériaux que vous pouvez traiter et la qualité du produit final.

Température maximale

La température maximale réalisable est sans doute le paramètre le plus critique, car il dicte la gamme de matériaux que le four peut frire. La plupart des fours commerciaux fonctionnent entre 1600°C et 2400°C, certains systèmes spécialisés atteignant jusqu'à 3000°C.

Cette capacité à haute température est nécessaire pour consolider les céramiques, les carbures et autres matériaux avancés à point de fusion élevé.

Uniformité de la température

L'uniformité de la température fait référence à la variation maximale de température sur l'ensemble de la zone de travail utilisable. Une spécification courante est ±10°C ou mieux.

Une excellente uniformité est non négociable pour produire des pièces cohérentes. Elle garantit que chaque composant d'un lot, quelle que soit sa position, subit exactement le même cycle thermique, évitant ainsi la déformation et la densité matérielle incohérente.

Volume de la zone de travail utilisable

Ce paramètre spécifie les dimensions physiques de l'espace disponible pour placer les pièces, généralement mesuré en mètres cubes (par exemple, 0,01 m³ à 0,3 m³).

Il est un moteur principal du débit. Une zone de travail plus grande permet de traiter plus de pièces par cycle, mais présente également un plus grand défi pour maintenir l'uniformité de la température et atteindre rapidement un vide poussé.

Niveau de vide et vitesse de pompage

Le système de vide est essentiel pour créer une atmosphère inerte contrôlée. Le niveau de vide indique la pureté de cet environnement, les systèmes haut de gamme atteignant des niveaux aussi bas que 1x10⁻¹¹ torr. Cela empêche l'oxydation et élimine les impuretés atmosphériques.

La vitesse de pompage est tout aussi importante, car elle détermine la rapidité avec laquelle le four peut atteindre le vide cible et, de manière cruciale, l'efficacité avec laquelle il peut extraire les sous-produits comme les liants évaporés pendant la phase de désliantage.

Systèmes de contrôle, de refroidissement et de sécurité

Les fours modernes sont plus que de simples boîtes chaudes et vides. Leur valeur réside dans les systèmes sophistiqués qui gèrent le processus avec précision et sécurité.

Le système de contrôle PLC

Un automate programmable (PLC) est le cerveau du four. Il automatise l'ensemble du cycle de chauffage, de maintien en température et de refroidissement.

Ce contrôle informatique assure une grande répétabilité d'un lot à l'autre, ce qui est essentiel pour la production industrielle. Il intègre également toutes les fonctions de surveillance et de sécurité dans un système centralisé unique.

Contrôle de la température et refroidissement

La gestion précise de la température est réalisée grâce à des contrôleurs numériques intelligents et à des thermocouples stratégiquement placés. Ces systèmes peuvent exécuter des profils thermiques complexes et multi-étapes avec une grande précision.

Un système de refroidissement interne à eau pure est vital pour protéger la coque du four et permettre un refroidissement rapide et contrôlé du produit après le frittage, ce qui peut raccourcir les temps de cycle globaux.

Fonctionnalités de sécurité intégrées

La sécurité est primordiale lorsqu'il s'agit de hautes températures et pressions. Les fours sont équipés de nombreux verrouillages de sécurité automatisés gérés par le PLC.

Ceux-ci comprennent des alarmes sonores et visuelles en cas de surchauffe, de surintensité et de défaillance de l'eau de refroidissement. Les verrous de porte automatiques et les soupapes de décharge de pression d'urgence protègent à la fois l'opérateur et l'équipement.

Comprendre les compromis

Le choix d'un four nécessite de trouver un équilibre entre performance et contraintes pratiques. Aucune configuration unique n'est parfaite pour toutes les applications.

Haute température vs. Coût

Atteindre des températures supérieures à 2000°C nécessite des éléments chauffants spécialisés (comme le graphite) et une isolation avancée. Cela augmente considérablement le coût initial et l'entretien à long terme du four.

Volume de la zone de travail vs. Uniformité

Plus la zone de travail augmente, plus il devient difficile et coûteux de concevoir un système de chauffage capable de maintenir une uniformité de température stricte sur l'ensemble du volume.

Vide poussé vs. Temps de cycle

Atteindre un vide très poussé est un processus long. Bien qu'un environnement de plus grande pureté soit bénéfique, le temps passé à évacuer la chambre peut réduire le débit global, une considération clé dans un environnement de production.

Faire le bon choix pour votre application

Les spécifications idéales du four sont entièrement déterminées par votre objectif final. Utilisez votre objectif principal pour guider votre évaluation de ces paramètres techniques.

- Si votre objectif principal est la recherche et le développement : Privilégiez une large plage de températures maximales et des commandes PLC précises et flexibles pour accueillir l'expérimentation avec divers matériaux.

- Si votre objectif principal est la production à grand volume : Mettez l'accent sur le volume de la zone de travail, la répétabilité du processus et des temps de cycle rapides (pompage et refroidissement efficaces).

- Si votre objectif principal est la pureté matérielle ultime : Le niveau de vide ultime et la robustesse du système de pompage pour l'extraction des liants sont vos paramètres les plus critiques.

En fin de compte, faire correspondre les capacités techniques du four à vos objectifs matériels et de processus spécifiques est la clé d'un frittage réussi.

Tableau récapitulatif :

| Paramètre | Description | Plage typique |

|---|---|---|

| Température maximale | Température la plus élevée que le four peut atteindre, cruciale pour le frittage des matériaux à point de fusion élevé | 1600°C à 2400°C (jusqu'à 3000°C pour les systèmes spécialisés) |

| Uniformité de la température | Variation de la température dans la zone de travail, assurant une qualité constante des pièces | ±10°C ou mieux |

| Volume de la zone de travail utilisable | Espace disponible pour les pièces, affectant le débit et la capacité de traitement | 0,01 m³ à 0,3 m³ |

| Niveau de vide | Pureté de l'atmosphère inerte, empêchant l'oxydation et éliminant les impuretés | Aussi bas que 1x10⁻¹¹ torr |

| Vitesse de pompage | Vitesse à laquelle le vide est atteint et les sous-produits sont éliminés, influençant les temps de cycle | Varie selon le système, critique pour l'efficacité |

Débloquez la précision dans vos processus de frittage avec KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur la R&D, la production à grand volume ou la pureté matérielle ultime, nos fours offrent un contrôle supérieur de la température, des performances de vide et des caractéristiques de sécurité pour améliorer vos résultats.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos applications de frittage et stimuler votre succès !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité