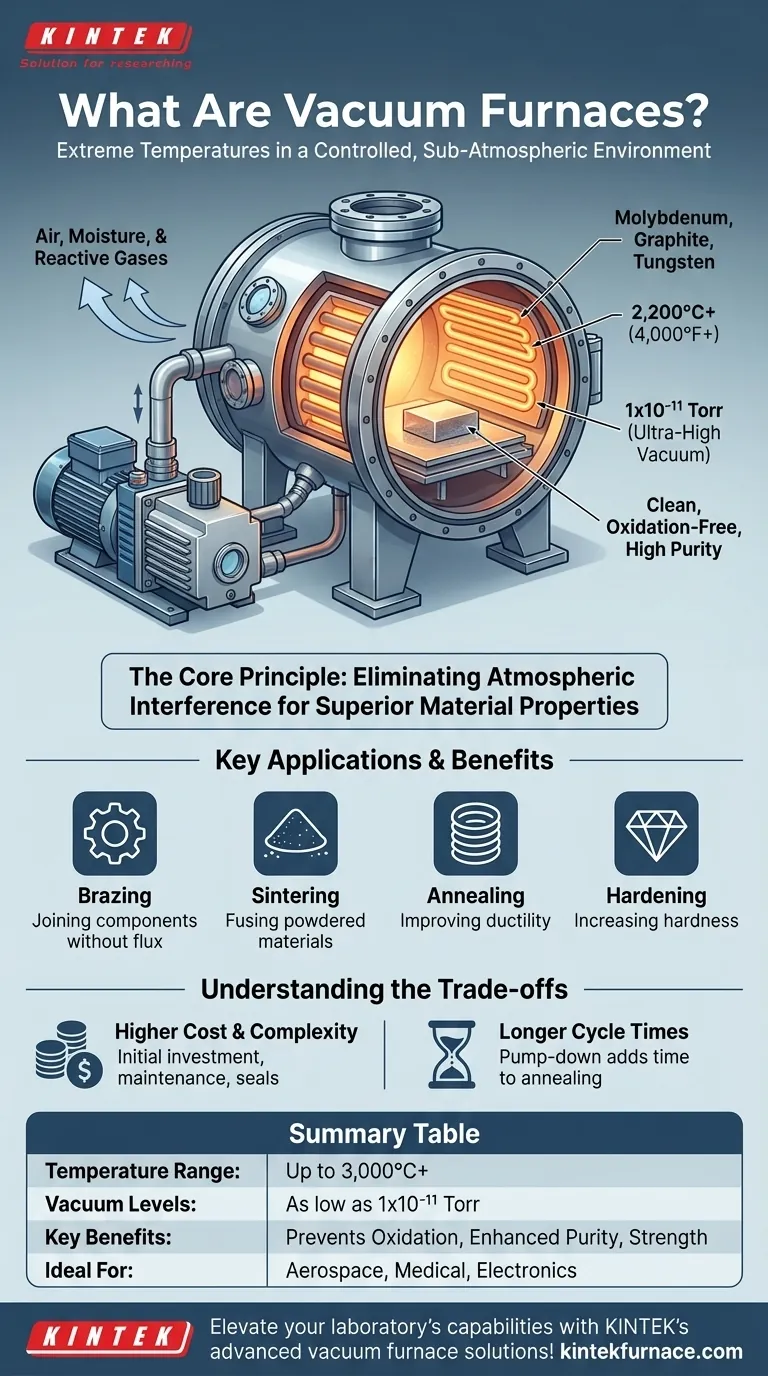

À la base, un four à vide est une chambre spécialisée qui chauffe les matériaux à des températures extrêmes dans un environnement contrôlé, sous atmosphérique. En éliminant l'air et d'autres gaz réactifs avant le chauffage, ces fours empêchent l'oxydation et la contamination, ce qui est essentiel pour le traitement des matériaux haute performance. Ils fonctionnent dans une large gamme de conditions, avec des températures pouvant dépasser 2 200 °C (4 000 °F) et des niveaux de vide aussi bas que 1x10⁻¹¹ Torr.

Le véritable objectif d'un four à vide n'est pas seulement de générer de la chaleur ; c'est de créer un environnement ultra-pur. En éliminant l'interférence atmosphérique, il permet des processus thermiques qui donnent des matériaux avec une résistance, une propreté et une intégrité structurelle supérieures.

Comment un four à vide obtient des résultats supérieurs

Les capacités uniques d'un four à vide découlent de sa capacité à contrôler précisément l'environnement dans lequel un matériau est chauffé et refroidi.

Le principe de base : Éliminer l'atmosphère

Le processus commence par le placement des matériaux à l'intérieur d'une chambre scellée et robuste. Un système de pompage sophistiqué élimine ensuite l'air et l'humidité de cette chambre.

Cette étape critique élimine l'oxygène et d'autres gaz réactifs qui provoqueraient autrement l'oxydation, la décoloration ou la contamination à haute température. Le résultat est une finition de surface exceptionnellement propre et brillante sur la pièce finale.

Créer le vide

Le niveau de vide est un paramètre de fonctionnement clé. Pour de nombreuses applications industrielles, un vide moyen ou poussé est suffisant.

Cependant, pour les composants électroniques, médicaux ou aérospatiaux sensibles, les fours peuvent atteindre des niveaux d'ultra-vide, créant un environnement qui est presque un vide parfait. Cela garantit absolument aucune interférence atmosphérique pendant le processus.

Atteindre des températures extrêmes

Une fois le vide établi, de puissants éléments chauffants chauffent la charge. Ces éléments sont souvent fabriqués à partir de matériaux à haute température tels que le molybdène, le graphite ou le tungstène.

Ces systèmes peuvent atteindre des températures exceptionnellement uniformes, allant souvent de 800 °C à plus de 3 000 °C (1 500 °F à 5 400 °F), avec un contrôle numérique précis assurant que le matériau est chauffé exactement comme requis.

Assurer la répétabilité du processus

Les fours à vide modernes sont entièrement automatisés. L'ensemble du cycle — de la mise sous vide au profil de chauffage spécifique et au refroidissement ou à la trempe contrôlée — est géré par un ordinateur.

Cette automatisation garantit que chaque pièce traitée selon une recette spécifique reçoit exactement le même traitement, assurant une haute répétabilité et une qualité constante.

Les applications et avantages clés

L'environnement contrôlé d'un four à vide ouvre des processus et des propriétés de matériaux impossibles à obtenir dans un four atmosphérique conventionnel.

Pureté et propriétés améliorées

En empêchant les réactions avec l'atmosphère, les fours à vide produisent des pièces avec une pureté plus élevée et des propriétés mécaniques améliorées. Ceci est essentiel pour les superalliages, le titane et les céramiques avancées utilisés dans les applications exigeantes.

Pendant le chauffage, le vide peut également aider à éliminer les impuretés piégées ou les gaz résiduels de l'intérieur du matériau lui-même, un processus connu sous le nom de dégazage, améliorant encore sa qualité.

Polyvalence du traitement thermique

Les fours à vide ne sont pas limités à une seule tâche. Ils sont très polyvalents et utilisés pour un large éventail de processus critiques, notamment :

- Brasage : Assemblage de composants avec un métal d'apport, créant des joints solides et propres sans l'utilisation de flux.

- Frittage : Fusion de matériaux en poudre pour créer une masse solide.

- Recuit : Ramollissement des métaux pour améliorer la ductilité et réduire les contraintes internes.

- Trempe : Chauffage puis refroidissement rapide d'un matériau pour augmenter sa dureté.

Comprendre les compromis

Bien qu'incroyablement puissants, les fours à vide ne sont pas la solution pour tous les besoins de traitement thermique. Leur précision et leurs capacités s'accompagnent de considérations spécifiques.

Coût initial et complexité plus élevés

Les systèmes à vide sont intrinsèquement plus complexes que leurs homologues atmosphériques. La nécessité de chambres robustes, de pompes haute performance, de joints et de systèmes de contrôle avancés entraîne un investissement initial et des frais d'entretien considérablement plus élevés.

Cycles plus longs

Le processus de création du vide, appelé « pompage », ajoute du temps au début de chaque cycle. Pour les applications où la vitesse est primordiale et l'oxydation n'est pas une préoccupation majeure, un four à bande continue traditionnel peut être plus efficace.

Compatibilité des matériaux

Certains matériaux peuvent poser problème sous vide. Les matériaux ayant des pressions de vapeur élevées peuvent dégazer excessivement, contaminant potentiellement l'intérieur du four ou d'autres pièces de la charge. Une évaluation minutieuse du matériau traité est essentielle.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de four dépend entièrement des exigences de votre matériau et de votre produit final.

- Si votre objectif principal est la pureté et la performance du matériau : Un four à vide est essentiel pour le traitement des alliages sensibles, des métaux de qualité médicale ou des composants aérospatiaux où l'oxydation est inacceptable.

- Si votre objectif principal est l'assemblage haute résistance : L'environnement ultra-propre d'un four à vide est idéal pour le brasage, car il empêche la formation d'oxydes qui affaibliraient le joint.

- Si votre objectif principal est le traitement rentable et à haut volume des aciers courants : Un four atmosphérique traditionnel fournit souvent une solution plus économique et plus rapide lorsque la légère oxydation de surface est tolérable.

En fin de compte, le choix d'un four à vide est une décision stratégique visant à privilégier l'intégrité du matériau et le contrôle du processus par rapport à la simplicité opérationnelle.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température | Jusqu'à 3 000 °C (5 400 °F) ou plus |

| Niveaux de vide | Aussi bas que 1x10⁻¹¹ Torr |

| Avantages clés | Prévient l'oxydation, assure la pureté, améliore la résistance des matériaux |

| Applications courantes | Brasage, frittage, recuit, trempe |

| Idéal pour | Aérospatiale, médical, électronique et alliages haute performance |

Élevez les capacités de votre laboratoire avec les solutions de fours à vide avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques, offrant une pureté, une répétabilité et des performances supérieures pour des matériaux tels que les superalliages et les céramiques. Ne laissez pas la contamination vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus thermiques et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi le contrôle de l'atmosphère est-il essentiel dans les fours à vide ? Obtenez des informations thermodynamiques précises à haute température

- Pourquoi le traitement sous vide est-il nécessaire avant le durcissement des composites de nanotubes de carbone imprégnés de résine ?

- Quels sont les avantages d'utiliser le graphite comme élément chauffant dans les fours à vide ? Atteindre une chaleur extrême avec une stabilité supérieure

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les éléments chauffants utilisés dans les fours sous vide de laboratoire et leurs plages de température ? Optimisez vos processus haute température

- Comment les fours sous vide contribuent-ils aux économies de coûts à long terme ? Réduisez les coûts grâce à l'efficacité et à la qualité

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Comment un four de séchage sous vide de laboratoire répond-il aux exigences des échafaudages osseux poreux ? Assurer l'intégrité des biomatériaux