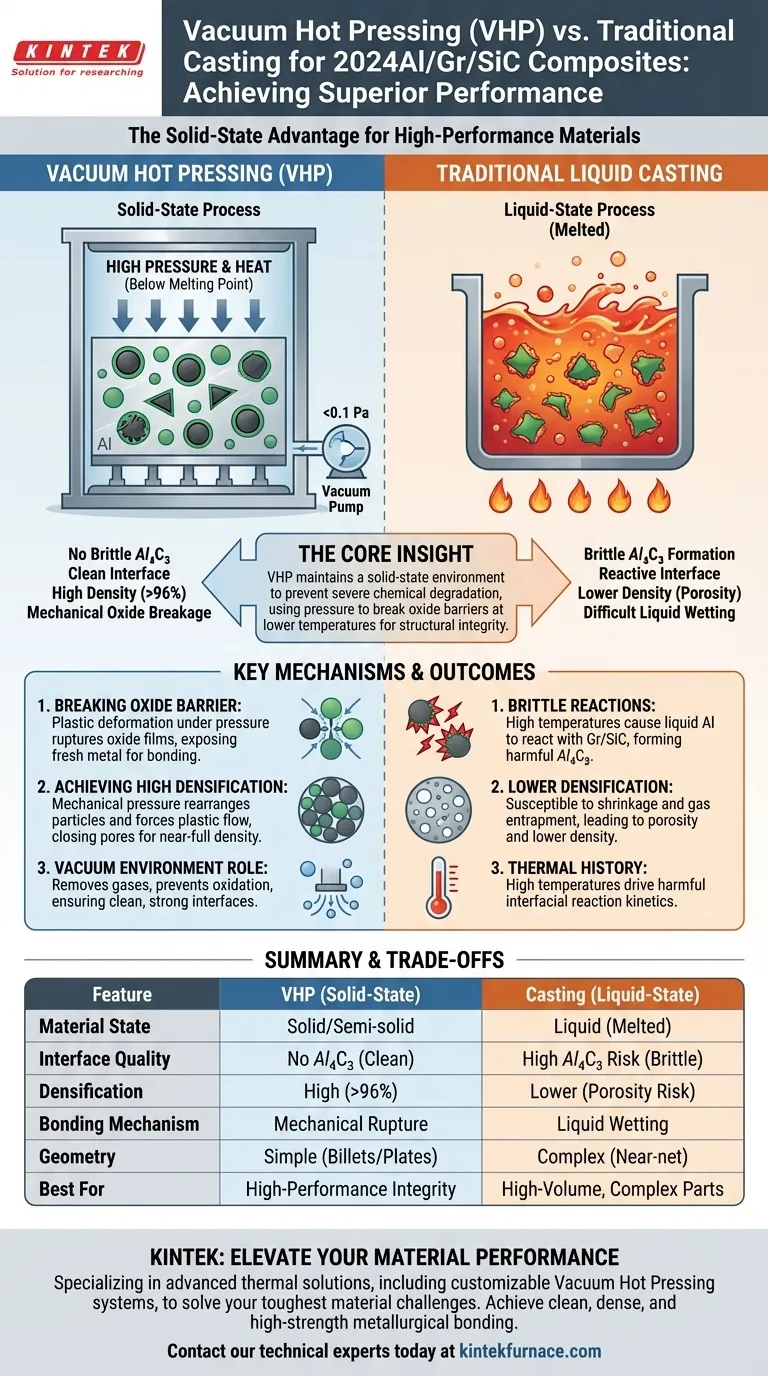

Le pressage à chaud sous vide (VHP) offre un avantage essentiel par rapport au moulage en maintenant un environnement à l'état solide, évitant ainsi efficacement la dégradation chimique sévère qui se produit lorsque l'aluminium est fondu en présence de renforts à base de carbone.

En appliquant simultanément une pression et une chaleur élevées en dessous du point de fusion, le VHP obtient une liaison métallurgique et une densification élevée tout en empêchant la formation de produits de réaction fragiles qui affectent les processus de moulage liquide.

L'idée clé La fabrication de composites 2024Al/Gr/SiC nécessite de naviguer dans un délicat compromis entre la liaison et la stabilité chimique. Le VHP résout ce problème en utilisant la pression pour briser mécaniquement les barrières d'oxyde à des températures plus basses, assurant l'intégrité structurelle là où le moulage liquide dissoudrait autrement les renforts en contaminants fragiles.

Le problème du traitement en phase liquide

Prévention des réactions interfaciales fragiles

Le danger principal du moulage traditionnel réside dans la température élevée requise pour faire fondre la matrice d'aluminium (généralement 750-850 °C).

À ces températures, l'aluminium liquide réagit agressivement avec le graphite (Gr) et le carbure de silicium (SiC).

Cette réaction crée du carbure d'aluminium ($Al_4C_3$), un composé fragile qui dégrade considérablement les propriétés mécaniques et la conductivité thermique du composite final.

Contrôle de l'historique thermique

Le VHP fonctionne à une température nettement plus basse, maintenant l'aluminium à l'état solide ou semi-solide.

Cette approche à "basse température" inhibe efficacement la cinétique chimique nécessaire aux réactions interfaciales nuisibles.

En évitant la phase liquide, vous préservez l'intégrité des renforts Gr et SiC.

Mécanismes de liaison supérieure

Briser la barrière d'oxyde

Les particules d'aluminium sont naturellement recouvertes d'un film d'oxyde tenace qui inhibe la liaison avec d'autres matériaux.

Dans le moulage liquide, le mouillage de ces renforts est difficile sans chaleur excessive.

Le VHP résout ce problème grâce à la déformation plastique. La combinaison de chaleur élevée et de pression axiale déforme les particules d'aluminium, brisant physiquement le film d'oxyde et exposant du métal frais pour une liaison métallurgique.

Atteindre une densification élevée

Le frittage sous vide standard laisse souvent le matériau poreux, atteignant des densités d'environ 71 % seulement.

Le VHP utilise la pression mécanique pour réorganiser les particules et forcer le flux plastique, fermant efficacement les pores internes.

Ce processus porte les niveaux de densité à plus de 96 %, approchant un état entièrement dense que le moulage liquide a souvent du mal à égaler en raison du retrait et de l'encapsulation des gaz.

Le rôle de l'environnement sous vide

Le vide poussé (par exemple, <0,1 Pa) n'est pas seulement pour la propreté ; c'est un outil de traitement actif.

Il élimine les gaz adsorbés des surfaces des poudres qui, autrement, créeraient des vides ou des inclusions dans une pièce moulée.

De plus, il empêche l'oxydation de la matrice d'aluminium et des renforts pendant le cycle de chauffage, garantissant que l'interface entre la matrice et le renfort reste propre et solide.

Comprendre les compromis

Bien que le VHP offre des propriétés matérielles supérieures, il est important de reconnaître les contraintes opérationnelles par rapport au moulage.

Limitations géométriques Le moulage permet la production de composants complexes, de forme quasi nette. Le VHP est généralement limité à des géométries simples (lingots ou plaques) qui nécessitent un usinage ultérieur.

Débit et coût Le VHP est un processus par lots, généralement plus lent et plus coûteux en capital par unité que les méthodes de moulage continues ou en vrac. C'est un processus choisi pour la performance, pas pour l'économie à haut volume.

Faire le bon choix pour votre objectif

Lors du choix d'une méthode de fabrication pour les composites 2024Al/Gr/SiC, alignez votre choix sur les exigences critiques du composant.

- Si votre objectif principal est la résistance mécanique et la conductivité thermique maximales : Utilisez le Pressage à chaud sous vide. L'atténuation des carbures fragiles et la densification élevée sont non négociables pour les applications de haute performance.

- Si votre objectif principal est une géométrie complexe sans usinage : Utilisez le Moulage, mais reconnaissez que vous sacrifierez probablement les propriétés matérielles en raison des réactions interfaciales et de la densité plus faible.

Résumé : Le pressage à chaud sous vide est le choix définitif pour les applications critiques où l'intégrité structurelle interne du matériau l'emporte sur le besoin de mise en forme géométrique complexe.

Tableau récapitulatif :

| Caractéristique | Pressage à chaud sous vide (VHP) | Moulage liquide traditionnel |

|---|---|---|

| État du matériau | État solide / Semi-solide | État liquide (fondu) |

| Qualité de l'interface | Pas de $Al_4C_3$ (carbures fragiles) | Risque élevé de réactions fragiles |

| Densification | Élevée (>96 % de densité) | Plus faible (risque de retrait/vides) |

| Mécanisme de liaison | Rupture mécanique des films d'oxyde | Mouillage liquide des renforts |

| Géométrie | Lingots/plaques simples | Formes complexes quasi nettes |

| Idéal pour | Intégrité haute performance | Pièces complexes en grand volume |

Améliorez les performances de vos matériaux avec KINTEK

Vous êtes confronté à des interfaces fragiles ou à une faible densité dans la fabrication de vos composites ? KINTEK est spécialisé dans les solutions thermiques avancées conçues pour résoudre vos défis matériels les plus complexes. Soutenus par une R&D experte et une fabrication de précision, nous proposons des systèmes de Pressage à chaud sous vide, des fours à moufle, tubulaires, rotatifs et CVD de haute performance, tous entièrement personnalisables selon vos besoins spécifiques de recherche ou de production.

Ne faites aucun compromis sur l'intégrité structurelle. Nos systèmes sous vide garantissent une liaison métallurgique propre, dense et à haute résistance pour vos applications cibles.

Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment le pressage isostatique à chaud sous vide améliore-t-il les propriétés des matériaux ? Obtenez des matériaux plus denses et plus résistants avec précision

- Quelle est l'importance de l'utilisation d'un four de brasage par pressage à chaud à haute température dans les têtes de capteurs MgO ? Guide d'expert

- Pourquoi un vide poussé est-il requis dans un four de pressage à chaud ? Obtenir une transparence parfaite dans les céramiques fluorées

- Quels sont les avantages uniques des systèmes de frittage par plasma d'étincelles (SPS) pour le carbure de silicium ? Maximiser les performances du SiC

- Quels rôles les moules en graphite de haute pureté et de haute résistance jouent-ils dans le SPS ? Entraîner la densification et la précision

- Pourquoi la fonction de pression axiale synchrone d'un four de frittage par plasma étincelle (SPS) est-elle essentielle pour le MgTiO3-CaTiO3 ?

- Quels procédés sont utilisés pour le moulage des matériaux composites ? Explorer les méthodes de fabrication de haute performance

- Quelle est la fonction des moules en graphite de haute pureté dans le FAST ? La clé de la performance du frittage de précision