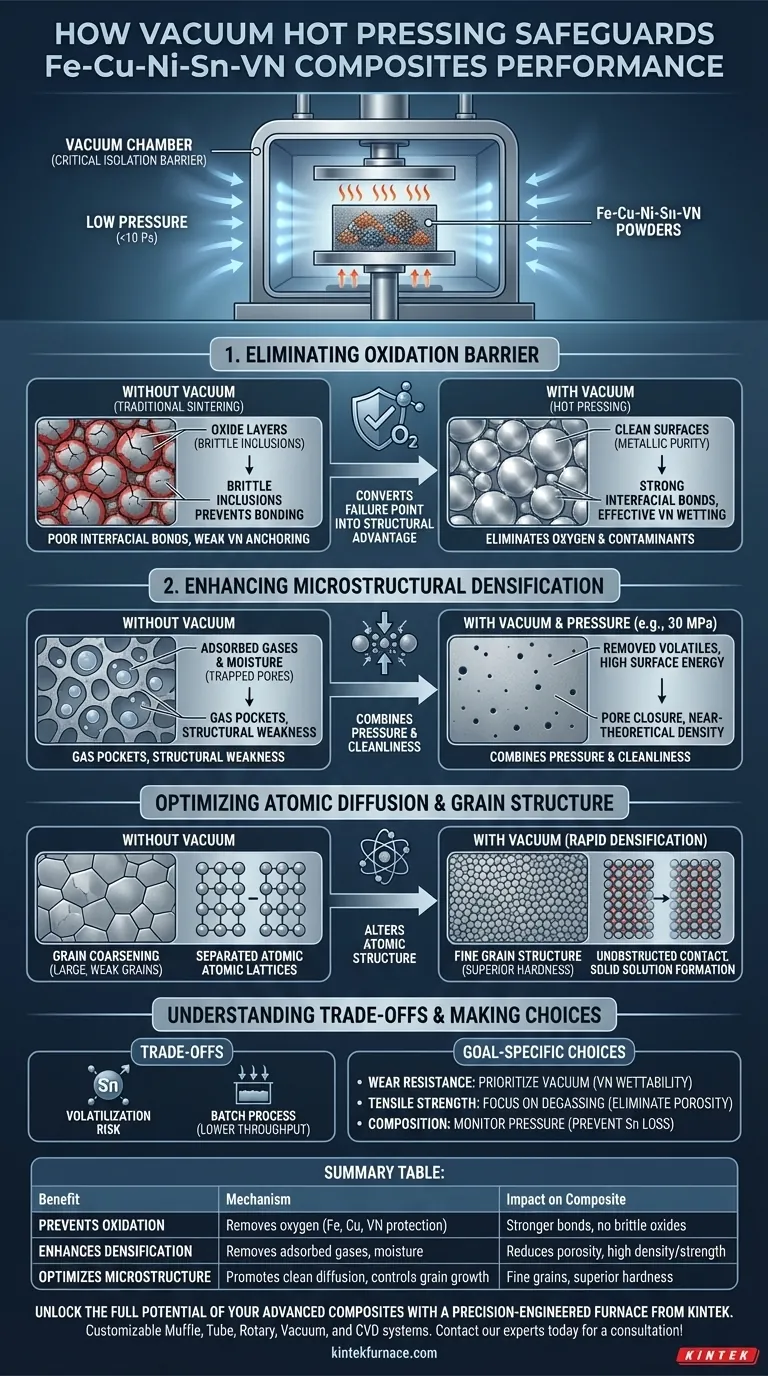

L'environnement sous vide agit comme une barrière d'isolation critique, indispensable au traitement d'alliages complexes multi-composants comme le Fe-Cu-Ni-Sn-VN. Il protège les performances principalement en empêchant l'oxydation des poudres métalliques et en éliminant les gaz adsorbés pendant la phase de frittage à haute température. Cela crée des surfaces chimiquement propres qui permettent une diffusion atomique optimale, résultant en un composite dense et de haute résistance avec une résistance à l'usure supérieure.

En éliminant l'oxygène et les contaminants volatils, le four de frittage sous vide transforme un point de défaillance métallurgique potentiel – l'oxydation interfaciale – en un avantage structurel. Cela garantit que les propriétés mécaniques du composite final sont définies par la résistance intrinsèque du matériau, plutôt que par des défauts ou des inclusions d'oxydes fragiles.

Éliminer la barrière d'oxydation

La principale menace pour les performances des composites Fe-Cu-Ni-Sn-VN est la formation de couches d'oxyde à haute température.

Protéger les éléments réactifs

Le fer (Fe) et le cuivre (Cu) sont très sensibles à l'oxydation lorsqu'ils sont chauffés. Même des traces d'oxygène peuvent former des films d'oxydes fragiles à la surface des poudres.

Ces films agissent comme une barrière physique, empêchant les particules métalliques de se lier. L'environnement sous vide élimine ce risque, maintenant la pureté métallique requise pour le frittage.

Préserver l'intégrité de la phase dure

Les particules de nitrure de vanadium (VN) confèrent une résistance à l'usure, mais elles doivent être solidement ancrées dans la matrice métallique pour fonctionner.

Si la matrice entourant les particules de VN s'oxyde, la liaison interfaciale s'affaiblit. Sous contrainte, les particules de VN mal liées se retireront simplement du matériau au lieu de résister à l'usure. Le vide garantit que la matrice mouille efficacement les particules de VN.

Améliorer la densification microstructurale

Atteindre une densité élevée est essentiel pour les performances mécaniques. L'environnement sous vide agit de concert avec la pression mécanique pour fermer les vides internes.

Élimination des gaz adsorbés

Les poudres métalliques adsorbent naturellement des gaz et de l'humidité à leur surface pendant le stockage. Si ces gaz ne sont pas éliminés, ils restent piégés à l'intérieur du matériau lorsque les pores se referment.

L'environnement de basse pression (souvent inférieur à 10 Pa) extrait activement ces volatils avant que le matériau ne se densifie. Cela empêche les poches de gaz qui autrement conduiraient à la porosité et à la faiblesse structurelle.

Favoriser la fermeture des pores

Les surfaces propres et exemptes d'oxydes ont une énergie de surface plus élevée, ce qui entraîne le processus de frittage.

Combinées à la pression externe du frittage à chaud (par exemple, 30 MPa), les frontières de particules propres s'effondrent et se soudent plus facilement. Il en résulte un matériau de densité quasi théorique et avec un minimum de défauts microscopiques.

Optimiser la diffusion atomique et la structure des grains

Le frittage sous vide ne fait pas que coller les particules ; il modifie la structure atomique du composite.

Faciliter la formation de solutions solides

Pour que le composite atteigne une haute résistance, des éléments tels que le nickel (Ni) et l'étain (Sn) doivent diffuser dans le réseau de fer et de cuivre.

L'environnement sous vide garantit qu'il n'y a pas de barrières d'oxydes entre ces phases métalliques distinctes. Ce contact sans obstruction permet une diffusion atomique efficace, créant des solutions solides fortes qui renforcent la matrice.

Contrôler la croissance des grains

Le frittage traditionnel nécessite souvent de longs temps de chauffage, ce qui entraîne un grossissement des grains (grains gros et faibles).

Le frittage sous vide combine le chauffage et la pression en une seule étape efficace. Cette densification rapide préserve les structures à grains fins (souvent de l'ordre du nanomètre), ce qui améliore considérablement la dureté et la résistance par rapport aux gros grains trouvés dans le frittage conventionnel.

Comprendre les compromis

Bien que le frittage sous vide soit supérieur en termes de performances, il existe des contraintes spécifiques que vous devez gérer pour assurer le succès.

Risque de volatilisation des éléments

Bien qu'un vide soit bon pour prévenir l'oxydation, il peut être problématique pour les éléments ayant des pressions de vapeur élevées.

L'étain (Sn) pose un défi spécifique ici. Si le vide est trop élevé ou la température non contrôlée, le Sn peut commencer à se vaporiser (s'évaporer) de l'alliage avant qu'il ne puisse diffuser. Cela modifie la composition chimique et peut laisser des micropores.

Limitations de l'équipement et du débit

Le frittage sous vide est intrinsèquement un processus par lots.

Contrairement au frittage en bande continue utilisé pour des pièces plus simples, cette méthode crée un goulot d'étranglement dans la vitesse de production. C'est un compromis où vous sacrifiez le volume de fabrication pour une qualité et une densité de matériau exceptionnelles.

Faire le bon choix pour votre objectif

L'environnement sous vide est un outil. La façon dont vous l'utilisez dépend de la métrique de performance spécifique que vous devez maximiser dans votre composite Fe-Cu-Ni-Sn-VN.

- Si votre objectif principal est la résistance à l'usure : Priorisez le niveau de vide pour assurer un mouillage maximal des particules de VN, empêchant le retrait des particules pendant le frottement.

- Si votre objectif principal est la résistance à la traction : Concentrez-vous sur la phase de dégazage pour éliminer toute porosité, en veillant à ce que la matrice soit un bloc solide et continu sans concentrateurs de contraintes.

- Si votre objectif principal est la précision compositionnelle : Surveillez attentivement la pression du vide pendant la montée en température pour éviter la volatilisation de l'étain (Sn).

En fin de compte, l'environnement sous vide transforme le processus de frittage d'un simple cycle de chauffage en un mécanisme de contrôle chimique de précision, libérant tout le potentiel des systèmes d'alliages complexes.

Tableau récapitulatif :

| Avantage | Mécanisme | Impact sur le composite |

|---|---|---|

| Prévient l'oxydation | Élimine l'oxygène pour protéger les éléments réactifs (Fe, Cu) et les particules de VN. | Liaisons interfaciales plus fortes, élimine les inclusions d'oxydes fragiles. |

| Améliore la densification | Élimine les gaz adsorbés et l'humidité des surfaces des poudres. | Réduit la porosité, atteint une densité quasi théorique pour une haute résistance. |

| Optimise la microstructure | Favorise la diffusion atomique propre et contrôle la croissance des grains. | Structure à grains fins pour une dureté et des propriétés mécaniques supérieures. |

Libérez tout le potentiel de vos composites avancés avec un four conçu avec précision de KINTEK.

Développez-vous des matériaux haute performance comme les composites Fe-Cu-Ni-Sn-VN ? Le bon équipement est essentiel pour obtenir la densité, la résistance et la résistance à l'usure supérieures dont vos applications ont besoin. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, y compris des fours de frittage sous vide, tous personnalisables pour vos besoins uniques de traitement des matériaux.

Discutons de la façon dont nos solutions peuvent protéger les performances de votre matériau. Contactez nos experts dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les principaux avantages du pressage à chaud en métallurgie des poudres ? Atteindre des composants à haute densité et à grain fin

- Comment le système de pressurisation d'un four à presse à chaud sous vide surmonte-t-il les problèmes d'interface des AMC ? Atteindre la densité maximale

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Comment la pression mécanique d'un four de pressage à chaud sous vide améliore-t-elle la densité des composites ? Améliorez les performances dès aujourd'hui

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Comment les conditions de température et de pression dans un four de pressage à chaud sous vide facilitent-elles la densification des AMC ?

- Comment un four de frittage sous vide (VHP) prépare-t-il des matériaux thermoélectriques P de haute performance à base de Mg3Sb2 ?

- Pourquoi est-il nécessaire de traiter les moules en graphite contenant des poudres mélangées dans un four de séchage sous vide avant le frittage par pressage à chaud sous vide ? Prévenir la porosité et assurer une densité maximale