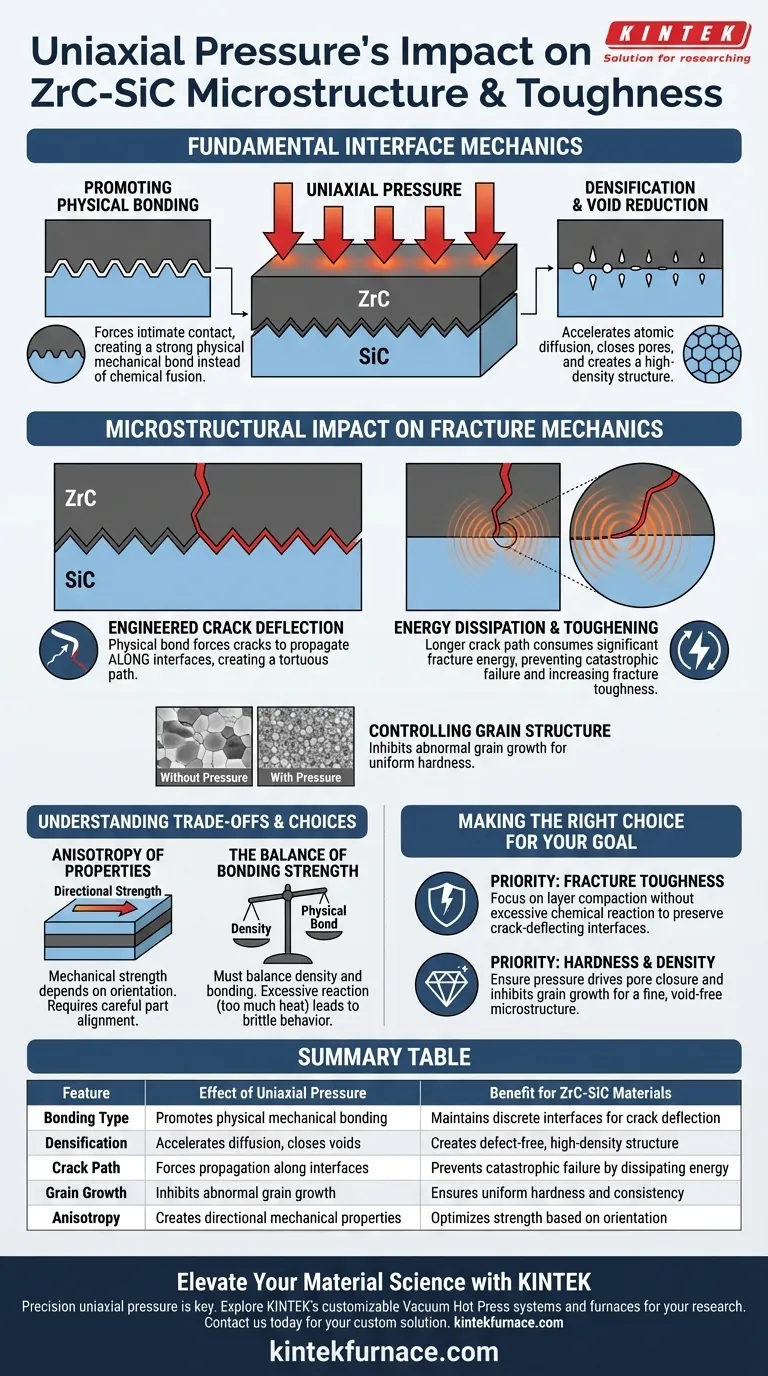

La pression uniaxiale appliquée par un four de frittage sous vide dicte fondamentalement la mécanique de l'interface des matériaux stratifiés ZrC-SiC. En forçant les couches à entrer en contact intime, la pression favorise une liaison mécanique physique solide tout en minimisant la formation de phases de réaction chimique complexes. Cet arrangement microstructural spécifique est essentiel pour créer un matériau renforcé capable de dévier les fissures sous contrainte.

Point clé à retenir La pression continue ne fait pas que densifier le matériau ; elle conçoit un comportement de fracture spécifique. En favorisant la liaison physique entre les couches plutôt que la fusion chimique, le processus crée des voies de déviation des fissures, qui consomment de l'énergie de fracture et empêchent considérablement une défaillance catastrophique.

Le mécanisme de liaison intercouche

Favoriser le contact physique plutôt que la réaction chimique

La fonction principale de la pression uniaxiale est de forcer les couches distinctes de ZrC et de SiC à entrer en contact étroit et continu.

Au lieu de faciliter une réaction chimique profonde qui fusionne les couches en un seul bloc fragile, la pression encourage une liaison mécanique physique. Cette distinction est essentielle pour maintenir l'architecture stratifiée discrète nécessaire aux mécanismes de renforcement du matériau.

Densification et réduction des vides

L'application d'une pression axiale constante agit comme une force motrice auxiliaire pour la diffusion atomique pendant la phase de maintien du frittage.

Cette pression facilite la fermeture des pores et le remplissage des vides entre les couches distinctes. Le résultat est une structure très dense où les couches sont étroitement compactées, réduisant les défauts qui pourraient servir de points d'initiation de défaillance.

Impact microstructural sur la mécanique de fracture

Déviation des fissures conçue

La nature physique de la liaison créée par la pression uniaxiale dicte le comportement du matériau lorsqu'il se fissure.

Étant donné que les couches sont liées mécaniquement plutôt que fusionnées chimiquement, les fissures sont forcées de se propager le long de l'interface des couches plutôt que de les traverser directement. Cette déviation crée un chemin de fissure tortueux, empêchant une défaillance immédiate et catastrophique du composant.

Dissipation d'énergie et renforcement

Le processus de déviation des fissures le long des interfaces stratifiées consomme une quantité importante d'énergie de fracture.

En forçant la fissure à parcourir une distance plus longue et à changer de direction, la microstructure absorbe efficacement l'énergie. Il en résulte un matériau avec une ténacité à la fracture considérablement améliorée, ce qui le rend beaucoup plus résistant qu'une céramique monolithique composée des mêmes matériaux.

Contrôle de la structure des grains

L'application précise de la pression inhibe la croissance anormale des grains pendant la phase de frittage à haute température.

Cela garantit que la microstructure reste fine et uniformément répartie. Une structure de grains cohérente est essentielle pour maintenir une dureté uniforme et prévenir les points faibles localisés dans les couches de céramique.

Comprendre les compromis

Anisotropie des propriétés

Il est important de reconnaître que la pression uniaxiale crée une microstructure avec des propriétés directionnelles.

Le matériau présentera différentes résistances mécaniques selon que la force est appliquée parallèlement ou perpendiculairement aux couches pressées. Bien que cela soit bénéfique pour la déviation des fissures, cela nécessite une orientation minutieuse de la pièce finie pendant l'utilisation.

L'équilibre de la force de liaison

Il existe un équilibre délicat entre l'obtention d'une densité suffisante et le maintien de la liaison physique souhaitée.

Si la liaison devient trop réactive chimiquement (souvent en raison d'une température excessive plutôt que d'une pression), les couches peuvent fusionner de manière trop complète. Cela éliminerait l'interface nécessaire à la déviation des fissures, ramenant le matériau à un profil de comportement fragile.

Faire le bon choix pour votre objectif

Pour maximiser les performances des matériaux stratifiés ZrC-SiC, alignez vos paramètres de traitement sur vos exigences mécaniques spécifiques :

- Si votre objectif principal est la ténacité à la fracture : Privilégiez les paramètres de pression qui assurent le compactage des couches sans induire de réaction chimique excessive, en préservant les interfaces physiques nécessaires à la déviation des fissures.

- Si votre objectif principal est la dureté et la densité : Assurez-vous que la pression est suffisante pour entraîner la fermeture des pores et inhiber la croissance des grains, résultant en une microstructure fine et sans vide.

En fin de compte, la valeur de la pression uniaxiale réside dans sa capacité à transformer une composition céramique fragile en un composite stratifié tolérant aux dommages.

Tableau récapitulatif :

| Caractéristique | Effet de la pression uniaxiale | Bénéfice pour les matériaux ZrC-SiC |

|---|---|---|

| Type de liaison | Favorise la liaison mécanique physique plutôt que la fusion chimique | Maintient des interfaces discrètes pour la déviation des fissures |

| Densification | Accélère la diffusion atomique et ferme les vides/pores | Crée une structure stratifiée sans défaut et de haute densité |

| Trajet de fissure | Force la propagation des fissures le long des interfaces des couches | Empêche la défaillance catastrophique en dissipant l'énergie |

| Croissance des grains | Inhibe la croissance anormale des grains pendant le frittage | Assure une dureté uniforme et une cohérence structurelle |

| Anisotropie | Crée des propriétés mécaniques directionnelles | Optimise la résistance en fonction de l'orientation spécifique de la contrainte |

Améliorez votre science des matériaux avec KINTEK

La précision de la pression uniaxiale est la clé pour transformer les céramiques fragiles en composites haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de frittage sous vide, des fours à moufle, tubulaires, rotatifs et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Que vous conceviez des couches ZrC-SiC de nouvelle génération ou que vous optimisiez la densification pour des alliages avancés, nos systèmes à haute température offrent le contrôle et la fiabilité requis pour des résultats révolutionnaires. Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles capacités les fours à pressage chaud sous vide offrent-ils pour la fabrication et le traitement des matériaux ? Débloquez des matériaux de haute densité et de haute pureté

- Pourquoi un contrôle précis de la température est-il essentiel dans la préparation des composites AlMgTi ? Maîtriser la barrière eutectique de 437°C

- Quels types de solutions de fabrication sont créés pour le traitement des matériaux composites ? Optimisez votre production avec des méthodes avancées

- Quelles sont les fonctions principales des moules en graphite de haute résistance ? Optimisation du frittage par pressage à chaud de GNPs-Cu/Ti6Al4V

- Quelle est la fonction principale d'un four de pressage à chaud sous vide dans la fabrication de composites graphite/cuivre à haute densité ? La solution de mouillage forcé pour des composites supérieurs

- Quel est le rôle principal de la pression mécanique dans le pressage à chaud sous vide Ti-Al ? Optimiser la liaison et la densité

- Quels sont les principaux avantages de l'utilisation d'un four à pressage à chaud sous vide ? Libérez la résistance maximale pour les composites SiC/ZTA

- Comment le pressage à chaud sous vide se compare-t-il au brasage et au frittage sous vide ? Choisissez le bon processus pour vos matériaux