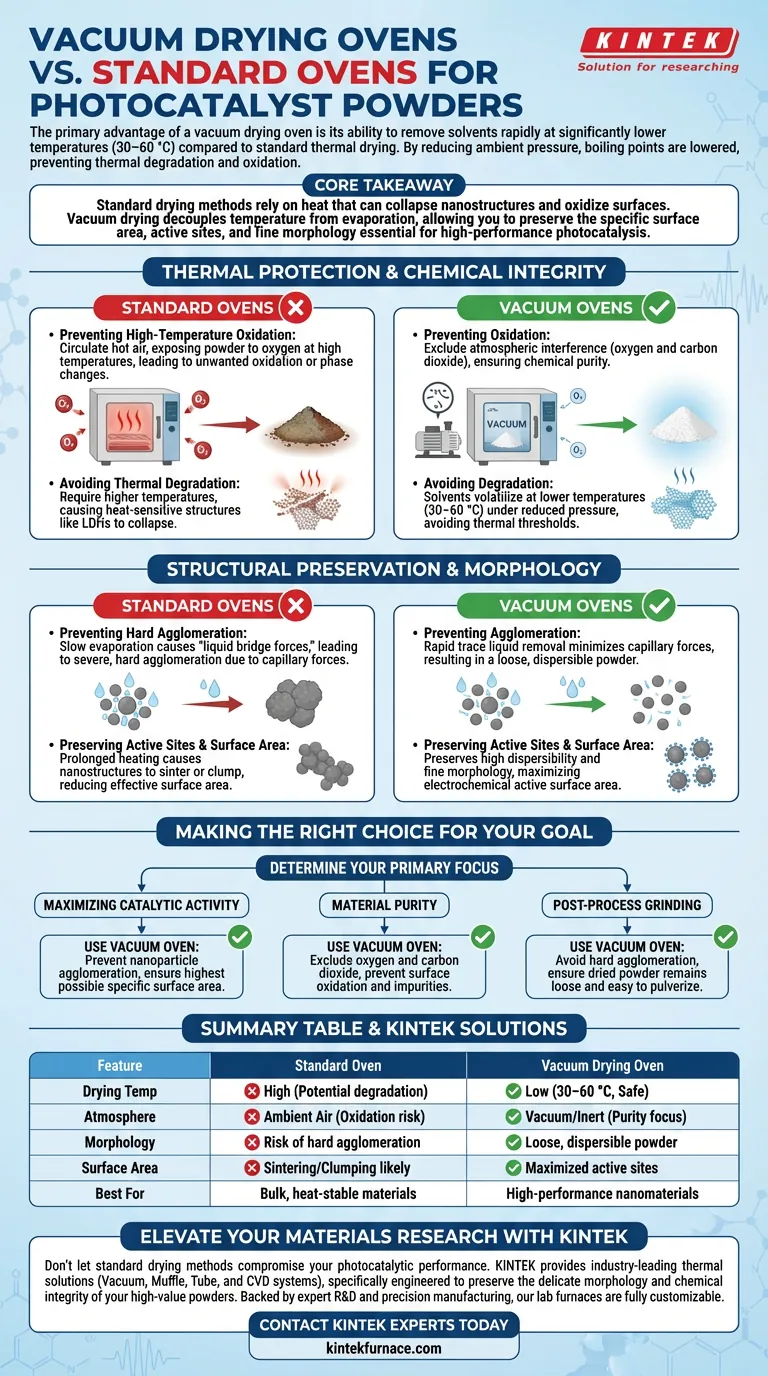

Le principal avantage d'un four de séchage sous vide est sa capacité à éliminer les solvants rapidement à des températures nettement plus basses que le séchage thermique standard. En réduisant la pression ambiante, vous abaissez le point d'ébullition de l'humidité et des solvants résiduels (comme l'éthanol), ce qui permet un séchage efficace à des températures aussi basses que 30–60 °C. Cela évite la dégradation thermique et l'oxydation qui compromettent souvent la qualité des poudres de photocatalyseurs dans les fours standard.

Point essentiel Les méthodes de séchage standard reposent sur la chaleur qui peut effondrer les nanostructures et oxyder les surfaces. Le séchage sous vide découple la température de l'évaporation, vous permettant de préserver la surface spécifique, les sites actifs et la morphologie fine essentiels à une photocatalyse performante.

Protection thermique et intégrité chimique

Le bénéfice le plus immédiat du séchage sous vide est la préservation de la composition chimique du matériau. Les fours standard nécessitent généralement des températures plus élevées pour éliminer les solvants, ce qui présente des risques importants pour les catalyseurs délicats.

Prévention de l'oxydation à haute température

Les fours standard font circuler de l'air chaud, exposant la poudre à l'oxygène à des températures élevées. Cela entraîne souvent des réactions d'oxydation indésirables ou des changements de phase.

Un four sous vide fonctionne en excluant les interférences atmosphériques (oxygène et dioxyde de carbone). Cet environnement sans oxygène est crucial pour les matériaux sujets aux réactions secondaires, garantissant le maintien de la pureté chimique de la surface du matériau actif.

Éviter la dégradation thermique

De nombreux précurseurs ou composites de photocatalyseurs, tels que les hydroxydes doubles lamellaires (HDL), sont sensibles à la chaleur. Une chaleur élevée peut provoquer l'effondrement de ces structures.

En abaissant la pression du système, les solvants se volatilisent à des températures beaucoup plus basses (par exemple, 60 °C ou même 30 °C). Cela permet au matériau de sécher complètement sans atteindre le seuil thermique qui dégraderait sa structure.

Préservation structurelle et morphologie

Au-delà de la pureté chimique, l'architecture physique d'un photocatalyseur — sa forme et sa porosité — définit son efficacité. Le séchage sous vide est supérieur pour maintenir ces caractéristiques physiques.

Prévention de l'agglomération dure

Dans le séchage standard, à mesure que le liquide s'évapore lentement, les « forces de pont liquide » peuvent rapprocher les particules. Cela crée des forces capillaires qui entraînent une agglomération sévère et dure.

Le séchage sous vide facilite l'élimination rapide des traces de liquide des pores des particules. Cette rapidité et ce mécanisme minimisent les forces capillaires, empêchant la formation d'agglomérats durs. Le résultat est une poudre lâche et dispersible, plus facile à broyer et à traiter.

Préservation des sites actifs et de la surface

La performance d'un photocatalyseur est directement liée à sa surface spécifique et à la disponibilité de sites actifs (tels que les nanoparticules de platine ou les particules de MnMgPO4).

Un chauffage prolongé dans un four standard peut provoquer le frittage ou l'agglomération de ces nanostructures, réduisant leur surface effective. Le séchage sous vide préserve la haute dispersibilité des nanoparticules et la morphologie fine du composite, maximisant la surface active électrochimique.

Comprendre les compromis

Bien que le séchage sous vide offre une qualité supérieure pour les nanomatériaux, il est important de l'appliquer là où il apporte le plus de valeur.

Complexité de l'équipement vs. Nécessité

Le séchage sous vide ajoute de la complexité au processus par rapport à un simple four à convection. Il nécessite une pompe à vide et une chambre étanche, ce qui entraîne des exigences de maintenance pour les joints et l'huile de pompe.

Limitations du traitement par lots

Les fours sous vide sont généralement des appareils de traitement par lots. Si votre flux de travail nécessite un séchage continu à haut débit de matériaux en vrac où la surface n'est pas critique, un four standard peut être plus efficace. Le séchage sous vide est réservé aux poudres de grande valeur où la morphologie et la chimie de surface sont non négociables.

Faire le bon choix pour votre objectif

Pour déterminer si le séchage sous vide est nécessaire pour votre projet spécifique, considérez vos métriques de performance :

- Si votre objectif principal est de maximiser l'activité catalytique : Utilisez un four sous vide pour éviter l'agglomération des nanoparticules et garantir la surface spécifique la plus élevée possible.

- Si votre objectif principal est la pureté du matériau : Utilisez un four sous vide pour exclure l'oxygène et le dioxyde de carbone, empêchant l'oxydation de surface et la formation d'impuretés (telles que les carbonates).

- Si votre objectif principal est le broyage post-traitement : Utilisez un four sous vide pour éviter l'agglomération dure, garantissant que la poudre séchée reste lâche et facile à pulvériser.

Pour les photocatalyseurs haute performance, le four de séchage sous vide n'est pas seulement un outil de séchage ; c'est une étape de contrôle de la synthèse qui verrouille la nanostructure que vous avez travaillé dur pour créer.

Tableau récapitulatif :

| Caractéristique | Four standard | Four de séchage sous vide |

|---|---|---|

| Température de séchage | Élevée (Dégradation potentielle) | Basse (30–60 °C, Sûr) |

| Atmosphère | Air ambiant (Risque d'oxydation) | Vide/Inerte (Focus sur la pureté) |

| Morphologie | Risque d'agglomération dure | Poudre lâche et dispersible |

| Surface | Frittage/Agglomération probable | Sites actifs maximisés |

| Idéal pour | Matériaux en vrac, stables à la chaleur | Nanomatériaux haute performance |

Améliorez votre recherche sur les matériaux avec KINTEK

Ne laissez pas les méthodes de séchage standard compromettre vos performances photocatalytiques. KINTEK fournit des solutions thermiques de pointe, notamment des systèmes sous vide, à moufle, tubulaires et CVD, spécialement conçus pour préserver la morphologie délicate et l'intégrité chimique de vos poudres de grande valeur.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire sont entièrement personnalisables pour répondre à vos besoins expérimentaux uniques. Assurez-vous que vos catalyseurs conservent une surface et une pureté maximales avec la bonne technologie.

Contactez les experts KINTEK dès aujourd'hui pour trouver la solution de séchage parfaite pour votre laboratoire !

Guide Visuel

Références

- Construction of a 1D/0D/2D BiFeO <sub>3</sub> /Ag/g-C <sub>3</sub> N <sub>4</sub> Z-scheme heterojunction for enhanced visible light photocatalysis of methylene blue. DOI: 10.1039/d5ra04825g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Pourquoi un four de frittage industriel sous vide poussé est-il requis pour le Hastelloy-X à haute porosité ? Assurer l'intégrité de l'alliage

- Quelle est la fonction réglementaire d'un four de séchage sous vide ? Maîtriser la préparation des catalyseurs et le contrôle de la distribution

- Quelles sont les utilisations industrielles courantes des fours sous vide ? Améliorer la qualité et la performance des matériaux

- Quels procédés de trempe peuvent être réalisés avec un four de traitement thermique sous vide ? Débloquez la précision et la pureté pour des résultats supérieurs

- Quelles capacités supplémentaires les fours à vide de laboratoire offrent-ils en plus du chauffage à haute température ? Déverrouillez le contrôle de précision pour les matériaux avancés

- Quel rôle joue un four de réduction dans l'activation des catalyseurs CuO-Fe3O4 ? Maîtriser l'ingénierie des catalyseurs

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un four de fusion à haute température de laboratoire est-il essentiel pour l'immobilisation à base de verre ? Préparation de la matrice maîtresse