Le principal avantage de l'utilisation d'un four de séchage sous vide dans la préparation des luminophores est la capacité d'éliminer rapidement les solvants organiques des suspensions broyées à basse température tout en préservant la pureté chimique. En fonctionnant sous pression négative, le four accélère l'évaporation sans soumettre le matériau au stress thermique qui provoque généralement l'oxydation ou la contamination environnementale. Ce processus produit une poudre précurseur lâche et de haute qualité, chimiquement stable et physiquement optimisée pour la phase de calcination ultérieure.

La valeur fondamentale du séchage sous vide réside dans le découplage de la vitesse d'évaporation de la température. Il vous permet de sécher efficacement les précurseurs de luminophores sans déclencher les réactions chimiques prématurées ou l'agglomération qui se produisent dans les fours thermiques standard.

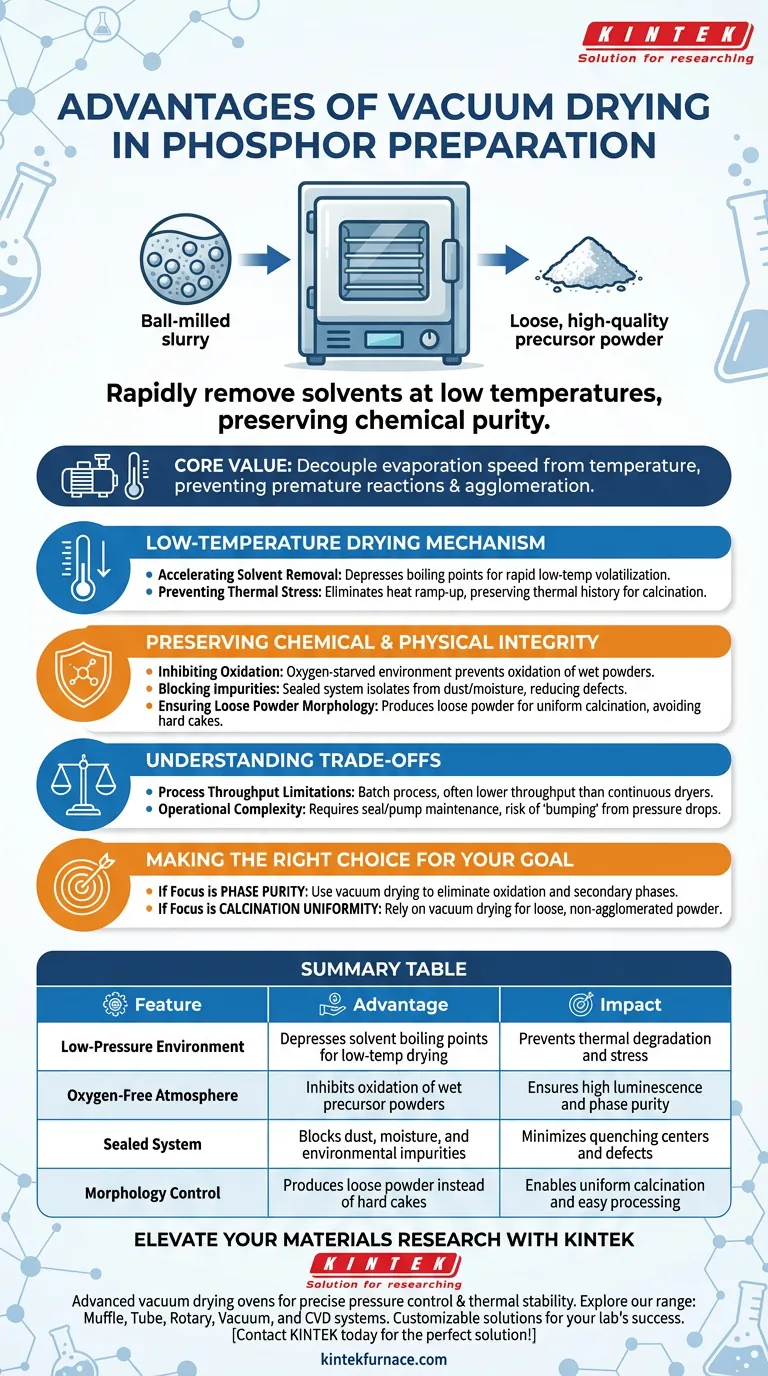

Le mécanisme de séchage à basse température

Accélérer l'élimination des solvants

Dans la préparation des luminophores, les précurseurs sont souvent traités sous forme de suspensions broyées contenant des solvants organiques comme l'éthanol. Un four de séchage sous vide abaisse la pression interne, ce qui abaisse considérablement le point d'ébullition de ces solvants.

Cela permet au liquide de se volatiliser rapidement à des températures relativement basses. Vous obtenez une efficacité de séchage élevée sans avoir besoin d'augmenter la chaleur, ce qui est souvent préjudiciable aux matériaux précurseurs sensibles.

Prévenir le stress thermique

Les méthodes de séchage standard s'appuient sur la chaleur pour éliminer l'humidité, ce qui peut activer involontairement le matériau ou dégrader sa structure. En utilisant le vide, vous retirez la variable thermique de l'équation de séchage.

Cela garantit que l'apport d'énergie est utilisé strictement pour le changement de phase (évaporation) plutôt que pour chauffer la masse de poudre, préservant ainsi l'historique thermique de l'échantillon pour l'étape de calcination réelle.

Préserver l'intégrité chimique et physique

Inhiber l'oxydation

L'un des risques les plus critiques lors du séchage de poudres humides est l'oxydation. La référence principale souligne que l'environnement sous vide prive efficacement le processus d'oxygène.

Cela empêche la poudre humide de s'oxyder pendant la transition de la suspension au solide. Le maintien du bon état d'oxydation du précurseur est essentiel pour garantir que le luminophore final atteigne les propriétés de luminescence souhaitées.

Bloquer les impuretés environnementales

Le séchage dans un four ouvert ou à convection standard expose l'échantillon à l'air circulant, qui peut contenir de la poussière ou de l'humidité. Un four sous vide fonctionne comme un système scellé.

Cette isolation empêche l'introduction d'impuretés environnementales qui pourraient agir comme centres d'extinction ou défauts dans le réseau cristallin final du luminophore.

Assurer une morphologie de poudre lâche

Peut-être l'avantage le plus pratique pour le traitement est l'état physique du produit séché. Le séchage sous vide donne une poudre précurseur lâche plutôt qu'une masse dure et agglomérée.

Cette morphologie "lâche" est idéale pour la calcination. Elle assure une distribution uniforme de la chaleur pendant le processus de cuisson et réduit le besoin de broyage agressif post-séchage, qui pourrait introduire une contamination.

Comprendre les compromis

Limitations du débit du processus

Bien que le séchage sous vide offre une qualité supérieure, il s'agit généralement d'un processus par lots. Il est souvent moins continu et a un débit inférieur à celui des séchoirs à bande transporteuse ou des séchoirs par atomisation utilisés dans la production de masse industrielle.

Complexité opérationnelle

Les systèmes sous vide nécessitent un entretien des joints et des pompes pour garantir une pression constante. Si la pression chute trop rapidement, il y a un risque de "remontées" ou d'éclaboussures, où le solvant bout violemment, déplaçant potentiellement la poudre ou recouvrant l'intérieur du four.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre synthèse de luminophores, considérez comment ces variables s'alignent sur vos objectifs spécifiques.

- Si votre objectif principal est la pureté de phase : Utilisez le séchage sous vide pour éliminer les risques d'oxydation et prévenir la formation de phases secondaires causées par des impuretés environnementales.

- Si votre objectif principal est l'uniformité de calcination : Comptez sur le séchage sous vide pour produire une poudre précurseur lâche et non agglomérée qui réagit uniformément pendant la cuisson à haute température.

En fin de compte, le séchage sous vide est le choix supérieur lorsque la fidélité chimique et la morphologie physique du précurseur sont privilégiées par rapport à la vitesse de traitement brute.

Tableau récapitulatif :

| Caractéristique | Avantage dans la préparation des luminophores | Impact sur le produit final |

|---|---|---|

| Environnement à basse pression | Abaisse les points d'ébullition des solvants pour un séchage à basse température | Prévient la dégradation thermique et le stress |

| Atmosphère sans oxygène | Inhibe l'oxydation des poudres précurseurs humides | Assure une luminescence et une pureté de phase élevées |

| Système scellé | Bloque la poussière, l'humidité et les impuretés environnementales | Minimise les centres d'extinction et les défauts |

| Contrôle de la morphologie | Produit une poudre lâche au lieu de gâteaux durs | Permet une calcination uniforme et un traitement facile |

Améliorez votre recherche sur les matériaux avec KINTEK

Ne laissez pas l'oxydation ou la contamination compromettre votre synthèse de luminophores. Les fours de séchage sous vide avancés de KINTEK offrent le contrôle précis de la pression et la stabilité thermique nécessaires pour produire des poudres précurseurs lâches de haute pureté.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète d'équipements de laboratoire, notamment des systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD. Que vous ayez besoin d'une configuration standard ou d'un four à haute température entièrement personnalisable pour des besoins de recherche uniques, notre équipe est prête à soutenir le succès de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Références

- YU Xin-hong, Wei Feng. Anti-thermal-quenching and colour-tuneable Tb3+/Ce3+-doped phosphor from natural wollastonite. DOI: 10.2298/pac2404395y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment les fours sous vide sont-ils utilisés dans la préparation des matériaux pour batteries au lithium ? Obtenir une pureté et des performances élevées

- Pourquoi le retournement et la refonte répétés sont-ils nécessaires dans la fusion par arc sous vide ? Assurer l'homogénéité chimique des alliages à haute entropie

- Que se passe-t-il au degré de vide pendant le processus de chauffage dans un four sous vide ? Maîtriser le dégazage pour un traitement thermique supérieur

- Quelles sont les caractéristiques clés des fours sous vide ? Atteignez un contrôle absolu pour les matériaux haute performance

- Quels sont les éléments chauffants courants utilisés dans les fours sous vide ? Optimisez vos procédés à haute température

- Comment le traitement thermique sous vide améliore-t-il la qualité des produits ? Obtenez une intégrité et des performances matérielles supérieures

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide poussé ? Préserver la morphologie et l'intégrité des fibres électrofilées

- Quelles sont les fonctions principales des systèmes de traitement thermique sous vide à double chambre ? Maîtriser le refroidissement par gaz de précision