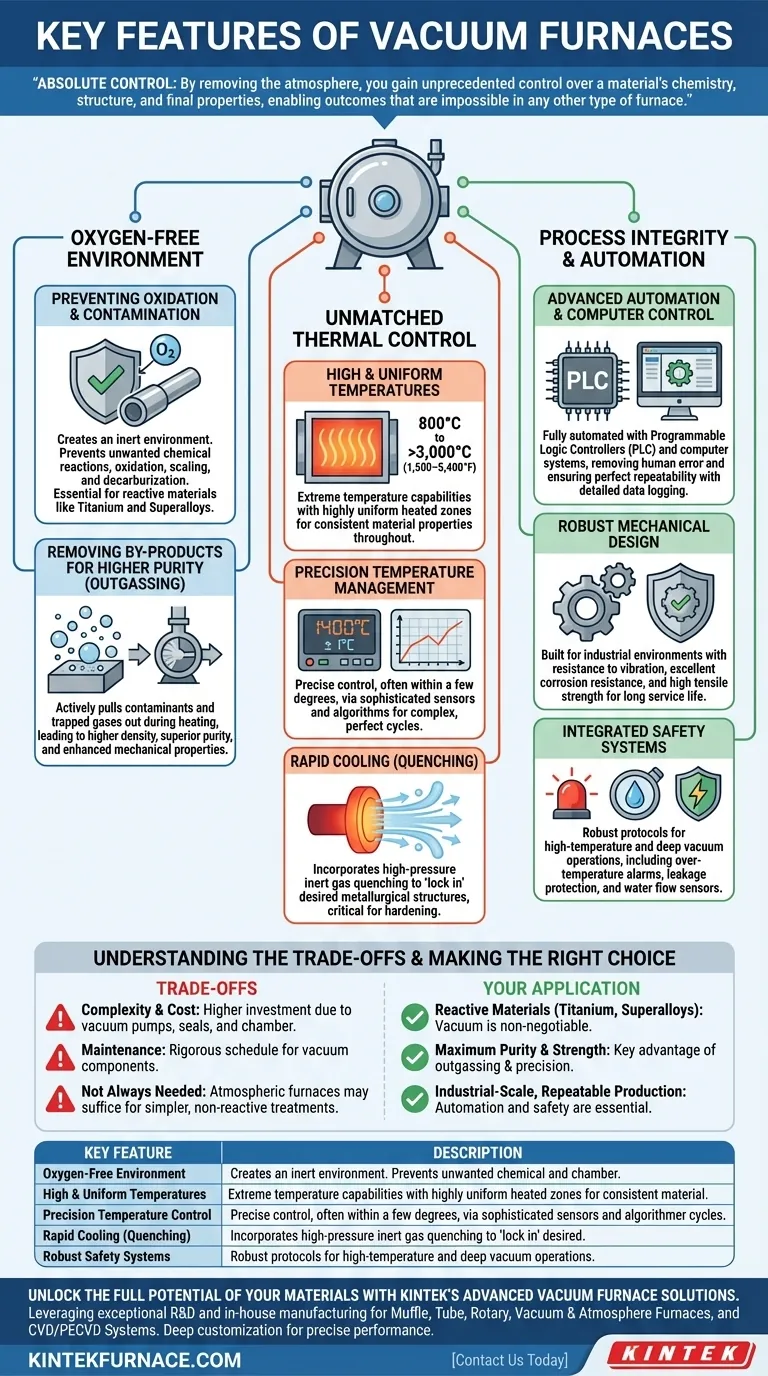

À la base, les fours sous vide sont définis par trois capacités principales. Il s'agit de la capacité à créer un environnement contrôlé et sans oxygène grâce à un vide poussé ; la puissance d'atteindre des températures extrêmement élevées et uniformes avec précision ; et la capacité de processus entièrement automatisés et contrôlés par ordinateur qui garantissent une répétabilité parfaite.

La caractéristique déterminante d'un four sous vide n'est pas simplement la chaleur, mais un contrôle absolu. En éliminant l'atmosphère, vous obtenez un contrôle sans précédent sur la chimie, la structure et les propriétés finales d'un matériau, permettant des résultats impossibles à obtenir dans tout autre type de four.

Le principe fondamental : un environnement sans oxygène

Le vide est la caractéristique la plus fondamentale. En éliminant l'air et les autres gaz, le four crée un environnement inerte qui empêche les réactions chimiques indésirables à haute température.

Prévention de l'oxydation et de la contamination

À des températures élevées, la plupart des métaux haute performance réagiront avec l'oxygène. Cela conduit à l'oxydation (rouille), à la formation de calamine et à la décarburation, qui dégradent toutes la surface et l'intégrité structurelle du matériau.

Un environnement sous vide élimine entièrement ce risque. C'est essentiel pour le traitement des matériaux réactifs comme le titane, les superalliages et les céramiques avancées, garantissant une finition de surface propre, brillante et intacte.

Élimination des sous-produits pour une plus grande pureté

Le vide extrait activement les contaminants et les gaz piégés du matériau traité, un phénomène connu sous le nom de dégazage.

Ce processus purifie le matériau en éliminant les sous-produits indésirables pendant le cycle de chauffage. Le résultat est un produit final avec une densité plus élevée, une pureté supérieure et des propriétés mécaniques améliorées.

Contrôle inégalé du processus thermique

Au-delà du vide lui-même, ces fours offrent un niveau de contrôle thermique inégalé. Cette précision permet aux ingénieurs de dicter la microstructure finale d'un matériau.

Températures élevées et uniformes

Les fours sous vide peuvent fonctionner à des températures extrêmes, allant souvent de 800 °C à plus de 3 000 °C (1 500 à 5 400 °F).

Plus important encore, ils créent des zones chauffées très uniformes. Cela garantit qu'un composant entier, quelle que soit sa géométrie, subit exactement les mêmes conditions thermiques, ce qui conduit à des propriétés matérielles cohérentes et prévisibles sur toute sa surface.

Gestion précise de la température

Les systèmes modernes offrent un contrôle de température incroyablement précis, souvent à quelques degrés du point de consigne.

Ceci est géré par des capteurs sophistiqués et des algorithmes informatiques, permettant de programmer et d'exécuter parfaitement des cycles de chauffage complexes à plusieurs étapes à chaque fois.

Capacités de refroidissement rapide (trempe)

De nombreux fours sous vide intègrent des systèmes de refroidissement rapide ou de trempe. Après le cycle de chauffage, un gaz inerte à haute pression peut être introduit pour refroidir rapidement la pièce.

Ce refroidissement rapide "fixe" une structure métallurgique souhaitée, ce qui est une étape critique pour la trempe de l'acier ou le contrôle de la structure granulaire des superalliages.

Assurer l'intégrité et la répétabilité du processus

Le dernier ensemble de caractéristiques clés concerne la manière de rendre le processus complexe de traitement thermique sous vide fiable, sûr et répétable, en particulier dans les environnements industriels.

Automatisation avancée et contrôle informatique

Presque tous les fours sous vide modernes sont entièrement automatisés. Les processus sont gérés par un Contrôleur Logique Programmable (PLC) et un système informatique.

Cette intégration électromécanique élimine l'erreur humaine, garantit que chaque pièce subit exactement le même cycle de traitement et fournit un enregistrement détaillé des données pour le contrôle qualité et la certification.

Conception mécanique robuste

Ces fours sont conçus pour les environnements industriels. Les principales caractéristiques de conception comprennent la résistance aux vibrations, une excellente résistance à la corrosion et des matériaux à haute résistance à la traction. Cela garantit une longue durée de vie et un fonctionnement fiable.

Systèmes de sécurité intégrés

Le fonctionnement à hautes températures et sous vide poussé nécessite des protocoles de sécurité robustes. Des fonctionnalités telles que les alarmes de surchauffe, les capteurs de débit d'eau pour le système de refroidissement, la protection contre les fuites et la protection contre les surtensions sont standard. Ces systèmes assurent la sécurité de l'opérateur et l'intégrité de l'équipement.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas la solution à toutes les applications de chauffage. Comprendre leur contexte est essentiel pour apprécier leur valeur.

Complexité et coût

Les systèmes nécessaires pour créer et maintenir un vide poussé – y compris les pompes, les joints et la construction de la chambre – rendent ces fours significativement plus complexes et coûteux que leurs homologues atmosphériques, tels qu'un simple four à moufle.

Exigences d'entretien

Les composants haute performance, en particulier les pompes à vide et les joints, nécessitent un programme d'entretien rigoureux et spécialisé pour garantir un fonctionnement à pleine efficacité et prévenir les temps d'arrêt coûteux.

Pas toujours le bon outil

Pour les traitements thermiques simples de matériaux non réactifs où un peu d'oxydation de surface est acceptable ou peut être nettoyée ultérieurement, un four atmosphérique standard est souvent un choix plus pratique et plus économique.

Faire le bon choix pour votre application

Le choix du type de four dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est le traitement de matériaux réactifs haute performance (comme les superalliages ou le titane) : L'environnement sous vide sans oxygène est non négociable pour prévenir une dégradation catastrophique.

- Si votre objectif principal est d'atteindre une pureté et une résistance maximales des matériaux : La combinaison du dégazage sous vide et du contrôle thermique précis est votre avantage clé pour créer des composants supérieurs.

- Si votre objectif principal est une production industrielle répétable : L'automatisation, le contrôle par PLC et les systèmes de sécurité intégrés sont essentiels pour l'assurance qualité et un fonctionnement efficace.

- Si votre objectif principal est le traitement thermique de base de métaux non réactifs : Un four à moufle atmosphérique plus simple et plus économique est probablement l'outil le plus approprié.

En fin de compte, choisir un four sous vide est une décision d'investir dans un contrôle absolu sur la forme et la fonction finales de votre matériau.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Environnement sans oxygène | Prévient l'oxydation et la contamination pour les matériaux réactifs comme le titane et les superalliages. |

| Températures élevées et uniformes | Fonctionne de 800 °C à plus de 3 000 °C avec un chauffage homogène pour des résultats constants. |

| Contrôle précis de la température | Gère les températures à quelques degrés près à l'aide de capteurs et d'algorithmes informatiques. |

| Refroidissement rapide (trempe) | Utilise un gaz inerte pour refroidir rapidement les matériaux, fixant les structures métallurgiques souhaitées. |

| Automatisation avancée | Les systèmes PLC et informatiques garantissent des processus répétables et un enregistrement détaillé des données. |

| Systèmes de sécurité robustes | Comprend des alarmes, des capteurs et des mécanismes de protection pour la sécurité de l'opérateur et de l'équipement. |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de fours sous vide de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent des performances précises pour les industries manipulant des métaux réactifs, des céramiques et des applications de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue