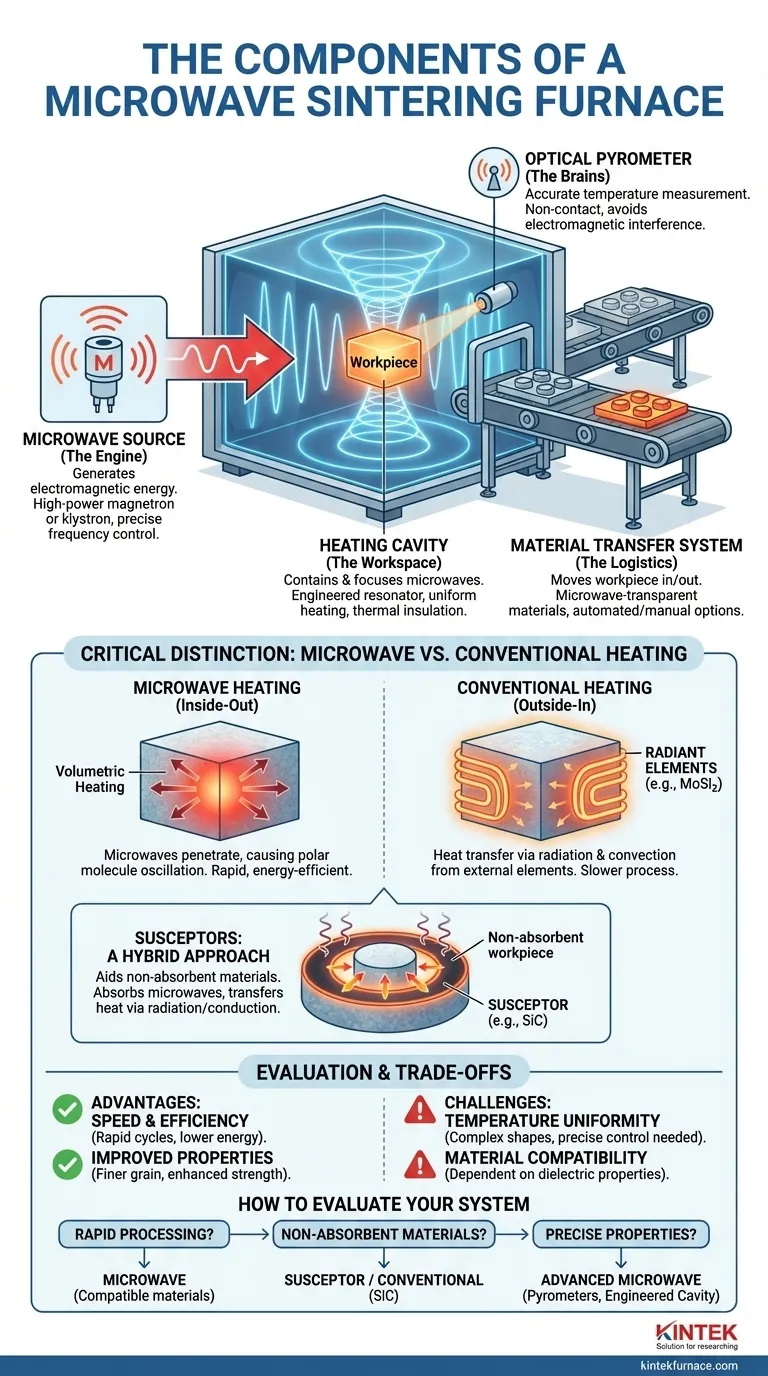

À la base, un four de frittage micro-ondes est composé de trois systèmes principaux : une source de micro-ondes pour générer l'énergie, une cavité de chauffage pour contenir et concentrer cette énergie, et un système de transfert de matériaux pour déplacer la pièce. Ces composants travaillent ensemble pour chauffer les matériaux de l'intérieur vers l'extérieur, ce qui est fondamentalement différent du fonctionnement des fours conventionnels.

La distinction cruciale à comprendre est que les fours à micro-ondes utilisent l'énergie électromagnétique pour chauffer directement le matériau de manière volumétrique, tandis que les fours conventionnels reposent sur des éléments chauffants externes pour transférer la chaleur de l'extérieur vers l'intérieur. Cette différence de mécanisme dicte la conception, les capacités et les limitations du four.

Les composants essentiels et leur fonction

Pour comprendre comment un four à micro-ondes parvient à ses résultats uniques, nous devons examiner le rôle de chaque composant clé.

La source de micro-ondes (le moteur)

La source de micro-ondes est le cœur du système. Il s'agit généralement d'un magnétron ou d'un klystron de haute puissance, un tube à vide spécialisé qui convertit l'énergie électrique en ondes électromagnétiques de haute fréquence (micro-ondes).

La puissance et la fréquence de cette source sont des paramètres critiques qui déterminent le taux de chauffage et l'efficacité pour un matériau donné.

La cavité de chauffage (l'espace de travail)

La cavité de chauffage est une chambre métallique conçue avec précision, souvent appelée résonateur, conçue pour contenir les micro-ondes. Sa géométrie est optimisée pour créer un motif d'ondes stationnaires, concentrant l'énergie micro-ondes sur le matériau en cours de frittage.

Une conception appropriée de la cavité est essentielle pour obtenir un chauffage uniforme. Une mauvaise conception peut entraîner des "points chauds" et des "points froids", ce qui se traduit par des propriétés matérielles incohérentes. La cavité comprend également une isolation pour minimiser les pertes thermiques.

Le système de transfert de matériaux (la logistique)

Ce système est responsable du déplacement du matériau, ou "pièce", à l'intérieur et à l'extérieur de la cavité de chauffage. Il peut s'agir d'une simple porte manuelle pour le traitement par lots ou d'un convoyeur automatisé plus complexe pour la production continue.

Les matériaux utilisés dans ce système doivent être transparents aux micro-ondes pour éviter d'interférer avec le processus de chauffage.

Mesure et contrôle de la température (le cerveau)

Mesurer avec précision la température à l'intérieur d'un champ de micro-ondes à haute énergie est un défi important. Les thermocouples traditionnels (sondes métalliques) peuvent agir comme des antennes, absorbant l'énergie micro-ondes et fournissant de fausses lectures.

Pour cette raison, les systèmes haute performance utilisent des pyromètres optiques sans contact. Ces dispositifs mesurent la température en détectant le rayonnement thermique émis par le matériau chaud, fournissant des données précises sans interférer avec le champ électromagnétique.

La distinction critique : chauffage micro-ondes vs. conventionnel

La référence à des éléments chauffants comme le disiliciure de molybdène (MoSi2) met en évidence un point de confusion courant. Ces composants appartiennent aux fours conventionnels, et non aux fours à micro-ondes.

Comment fonctionne le chauffage micro-ondes

Le frittage micro-ondes repose sur le chauffage volumétrique. Les micro-ondes pénètrent le matériau et provoquent l'oscillation rapide de ses molécules polaires ou de ses ions, générant ainsi des frottements et donc de la chaleur. Ce processus se produit simultanément dans tout le volume du matériau.

Ce chauffage "de l'intérieur vers l'extérieur" explique pourquoi le frittage micro-ondes peut être significativement plus rapide et plus économe en énergie que les méthodes conventionnelles.

Le rôle des éléments chauffants conventionnels

Dans un four à résistance traditionnel, le courant électrique passe à travers des éléments chauffants fabriqués à partir de matériaux tels que le disiliciure de molybdène (MoSi2) ou le carbure de silicium (SiC). Ces éléments deviennent extrêmement chauds et transfèrent la chaleur à la pièce par rayonnement et convection.

Il s'agit d'un processus "de l'extérieur vers l'intérieur", où la surface du matériau chauffe en premier, et le cœur chauffe en dernier par conduction thermique.

Suscepteurs : une approche hybride

Parfois, le matériau en cours de frittage n'absorbe pas bien les micro-ondes. Dans ces cas, un suscepteur peut être utilisé. Un suscepteur est un matériau (souvent du carbure de silicium) qui absorbe fortement l'énergie micro-ondes.

Il est placé dans la cavité à côté du matériau cible. Le suscepteur chauffe via les micro-ondes puis transfère sa chaleur à la pièce par rayonnement et conduction conventionnels, agissant ainsi efficacement comme un élément chauffant alimenté par micro-ondes.

Comprendre les compromis

Comme toute technologie, le frittage micro-ondes présente des avantages clairs et des défis spécifiques qui doivent être pris en compte.

Avantage : Rapidité et efficacité énergétique

Le chauffage volumétrique étant si direct, les cycles de frittage peuvent être réduits de plusieurs heures à quelques minutes seulement. Cela augmente considérablement le débit et peut réduire la consommation d'énergie.

Avantage : Propriétés matérielles améliorées

Le chauffage rapide et uniforme peut produire des matériaux avec une structure granulaire plus fine et plus homogène. Cela conduit souvent à des propriétés mécaniques améliorées comme une plus grande résistance et dureté.

Défi : Uniformité de la température

Bien que le chauffage volumétrique soit théoriquement uniforme, l'obtenir en pratique avec des formes complexes ou de grandes pièces peut être difficile. Cela nécessite une conception sophistiquée de la cavité et un contrôle précis.

Défi : Compatibilité des matériaux

L'efficacité du frittage micro-ondes dépend fortement des propriétés diélectriques du matériau – sa capacité à absorber l'énergie micro-ondes. Les matériaux qui ne se couplent pas bien aux micro-ondes ne chaufferont pas efficacement sans l'utilisation d'un suscepteur.

Comment évaluer un système de frittage micro-ondes

Votre choix de technologie doit être dicté par votre matériau et votre objectif final.

- Si votre objectif principal est un traitement rapide et des économies d'énergie : Le frittage micro-ondes est un candidat solide, à condition que vos matériaux soient compatibles et absorbent efficacement l'énergie micro-ondes.

- Si vous travaillez avec des matériaux non absorbants de micro-ondes : Vous devez soit prévoir d'utiliser un système basé sur des suscepteurs, soit étudier un four conventionnel avec des éléments chauffants radiants comme le SiC.

- Si l'obtention de propriétés matérielles finales précises est critique : Privilégiez un système micro-ondes avec une surveillance avancée de la température sans contact (pyromètres) et une cavité bien conçue pour une uniformité de chauffage maximale.

En fin de compte, comprendre la fonction de chaque composant vous permet de choisir la bonne technologie de chauffage pour votre application spécifique.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Source de micro-ondes | Génère de l'énergie électromagnétique pour le chauffage | Magnétron ou klystron de haute puissance, contrôle précis de la fréquence |

| Cavité de chauffage | Contient et concentre les micro-ondes sur le matériau | Résonateur conçu, chauffage uniforme, isolation pour l'efficacité thermique |

| Système de transfert de matériaux | Déplace la pièce dans et hors de la cavité | Matériaux transparents aux micro-ondes, options manuelles ou automatisées |

| Contrôle de la température | Mesure et régule précisément la température | Pyromètres optiques sans contact, évite les interférences avec les micro-ondes |

| Suscepteur (Optionnel) | Aide au chauffage des matériaux non absorbants | Absorbe les micro-ondes et transfère la chaleur par rayonnement/conduction |

Prêt à améliorer les capacités de votre laboratoire avec des solutions haute température sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours avancés, y compris des fours de frittage micro-ondes, des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, augmentant l'efficacité et la qualité des matériaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur