Dans un four sous vide, le refroidissement est réalisé par deux mécanismes principaux : un refroidissement naturel lent au sein du vide lui-même, ou un refroidissement forcé rapide utilisant un milieu comme un gaz inerte ou de l'huile. Le choix d'une méthode est dicté par le processus de traitement thermique spécifique effectué et les propriétés finales souhaitées du matériau.

Le choix d'une méthode de refroidissement pour four sous vide n'est pas une simple préférence ; c'est une variable de processus critique qui détermine directement la microstructure finale, la dureté et les contraintes internes du composant traité.

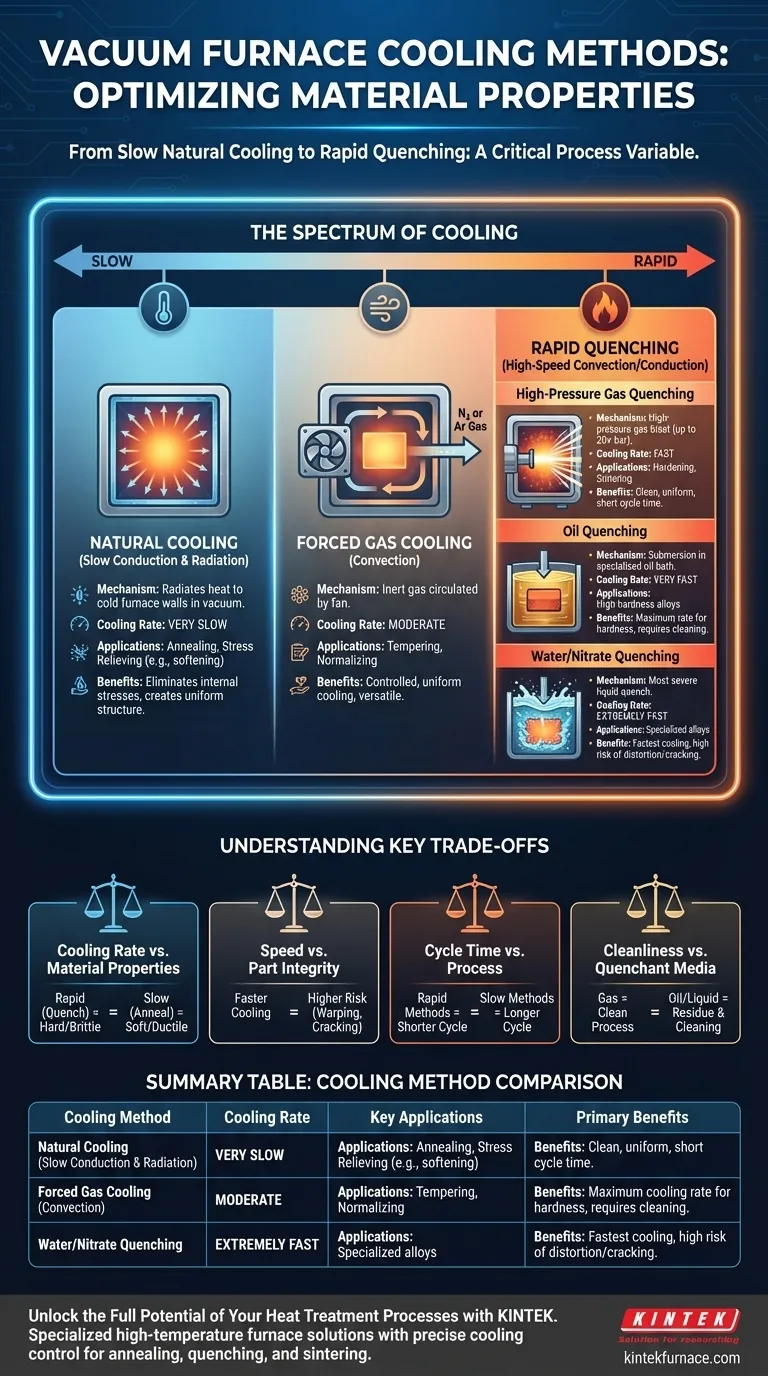

Le spectre du refroidissement : du lent au rapide

La vitesse de refroidissement est sans doute la phase la plus critique de tout cycle de traitement thermique. Les fours sous vide offrent un contrôle précis de cette vitesse, allant d'extrêmement lent à exceptionnellement rapide.

Refroidissement naturel (Conduction et rayonnement lents)

Le refroidissement naturel est la méthode la plus lente disponible. Après la fin du cycle de chauffage, le four est simplement laissé sous vide, et la charge de travail refroidit en rayonnant la chaleur vers les parois froides du four.

Ce processus lent et doux est essentiel pour des traitements comme le recuit ou la détente des contraintes, où l'objectif est d'éliminer les contraintes internes et de créer une structure matérielle douce et uniforme.

Refroidissement forcé par gaz (Convection)

Pour accélérer le refroidissement au-delà de ce que le rayonnement naturel permet, un gaz inerte comme l'azote ou l'argon est introduit dans la zone chaude et circulé par un ventilateur.

Cette méthode, souvent appelée "refroidissement par gaz", permet un refroidissement plus rapide et plus uniforme. C'est une option polyvalente utilisée pour des processus comme le revenu ou la normalisation qui nécessitent une vitesse de refroidissement contrôlée plus rapide que le recuit mais plus lente qu'une trempe complète.

Trempe rapide (Convection/conduction à grande vitesse)

La trempe est le processus de refroidissement rapide d'un métal pour obtenir des propriétés matérielles spécifiques, notamment la dureté. Les fours sous vide peuvent intégrer plusieurs méthodes de trempe.

- Trempe sous gaz à haute pression : Il s'agit d'une méthode de trempe très courante et propre. Un gaz inerte à haute pression (jusqu'à 20 bars ou plus) est soufflé dans la chambre, éliminant rapidement la chaleur. Elle offre une excellente uniformité et évite la contamination associée aux trempes liquides.

- Trempe à l'huile : Pour certains alliages qui nécessitent une vitesse de refroidissement encore plus rapide que ce que le gaz peut fournir, la charge de travail est immergée dans un bain d'huile de trempe spécialisée. Cela se fait souvent dans une chambre scellée et séparée connectée au four. Bien qu'efficace, cela nécessite un nettoyage des pièces après le processus.

- Trempe à l'eau ou au nitrate : Ce sont les méthodes de trempe les plus sévères, offrant les vitesses de refroidissement les plus rapides possibles. Cependant, elles sont moins courantes dans les fours sous vide en raison du risque élevé de déformation ou de fissuration des pièces dues à un choc thermique extrême et de la complexité d'intégrer des liquides dans un environnement sous vide.

Comprendre les principaux compromis

Le choix d'une méthode de refroidissement implique d'équilibrer le résultat métallurgique souhaité avec l'efficacité du processus et les risques potentiels. Comprendre ces compromis est crucial pour un traitement thermique réussi.

Vitesse de refroidissement vs. propriétés des matériaux

C'est le principe fondamental du traitement thermique. Le refroidissement rapide (trempe) fige une structure cristalline dure et cassante (comme la martensite dans l'acier). Le refroidissement lent (recuit) permet à la structure de se reformer en un état doux et ductile.

Vitesse vs. intégrité de la pièce

Plus la vitesse de refroidissement est rapide, plus la contrainte thermique exercée sur le composant est importante. Bien qu'une trempe rapide soit nécessaire pour la dureté, elle augmente également considérablement le risque de gauchissement, de déformation et de fissuration, en particulier sur les géométries complexes.

Temps de cycle vs. processus

Les méthodes de refroidissement rapide comme la trempe sous gaz à haute pression réduisent considérablement le temps de cycle global du processus, augmentant le débit du four. Le refroidissement naturel lent, bien que nécessaire pour le recuit, peut prendre de nombreuses heures et occupe le four pendant une plus longue période.

Propreté vs. agent de trempe

La trempe sous gaz est un processus exceptionnellement propre, offrant des pièces qui ne nécessitent aucun nettoyage ultérieur. La trempe à l'huile, en revanche, laisse un résidu huileux qui doit être lavé, ajoutant une étape supplémentaire et créant des déchets à gérer.

Faire le bon choix pour votre processus

Votre choix de méthode de refroidissement doit être directement aligné avec l'objectif de votre processus de traitement thermique spécifique.

- Si votre objectif principal est une dureté et une résistance maximales : Vous avez besoin d'une trempe rapide, ce qui fait de la trempe sous gaz à haute pression ou à l'huile votre choix nécessaire.

- Si votre objectif principal est de créer l'état matériel le plus doux possible et d'éliminer les contraintes : Vous devez utiliser un refroidissement naturel lent sous vide.

- Si votre objectif principal est un équilibre entre ténacité et dureté (par exemple, le revenu) : Le refroidissement forcé par gaz contrôlé offre la vitesse de refroidissement modérée idéale.

- Si votre objectif principal est le frittage de métaux en poudre : Un cycle de refroidissement forcé par gaz précisément programmé est essentiel pour solidifier la pièce sans induire de contraintes thermiques.

En fin de compte, le contrôle du processus de refroidissement est tout aussi important que le contrôle du processus de chauffage pour obtenir le résultat matériel souhaité.

Tableau récapitulatif :

| Méthode de refroidissement | Vitesse de refroidissement | Applications clés | Avantages principaux |

|---|---|---|---|

| Refroidissement naturel | Très lent | Recuit, Détente des contraintes | Élimine les contraintes internes, adoucit le matériau |

| Refroidissement forcé par gaz | Modéré | Revenu, Normalisation | Refroidissement contrôlé, uniforme, polyvalent |

| Trempe sous gaz à haute pression | Rapide | Durcissement, Frittage | Propre, uniforme, réduit le temps de cycle |

| Trempe à l'huile | Très rapide | Alliages à haute dureté | Vitesse de refroidissement maximale pour la dureté |

| Trempe à l'eau/nitrate | Extrêmement rapide | Alliages spécialisés | Refroidissement le plus rapide, risque élevé de déformation |

Libérez tout le potentiel de vos processus de traitement thermique avec KINTEK

Vous avez du mal à obtenir les bonnes propriétés matérielles dans votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits – comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD – est soutenue par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous assurons un contrôle précis du refroidissement pour des processus comme le recuit, la trempe et le frittage, vous aidant à améliorer la dureté, à réduire le stress et à optimiser les temps de cycle.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont notre expertise peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages du vide dans un four de brasage sous vide ? Obtenez des joints plus solides et plus propres avec précision

- Quelles sont les étapes clés du brasage sous vide ? Maîtrisez le processus en 5 étapes pour des joints solides et propres

- Pourquoi les fours à vide sont-ils importants pour le traitement de l'acier inoxydable ? Assurer la résistance à la corrosion et des finitions impeccables

- Quelle est la fonction principale d'un four de distillation sous vide dans le recyclage des déchets de magnésium dangereux ? Récupération de métal de haute pureté

- Pourquoi un four de séchage sous vide est-il nécessaire pour le traitement des précipités brun-rougeâtre ? Préservez l'intégrité de votre catalyseur

- Comment un système de vide de précision influence-t-il le processus de sulfuration du MoS2 ? Maîtriser la qualité des semi-conducteurs

- Quelle est la fonction d'un four d'évacuation à vide poussé dans la fabrication de VIG ? Obtenez une isolation thermique supérieure

- Quelles sont les applications du brasage sous vide ? Obtenez des joints solides et propres dans l'aérospatiale et au-delà