La fusion des métaux sous vide ou sous atmosphère protectrice est une technique fondamentale pour produire des matériaux de haute pureté et de haute performance. Ses principaux avantages incluent la prévention quasi totale de l'oxydation, une réduction significative de la teneur en gaz dissous, l'élimination des impuretés volatiles et un contrôle supérieur de la composition finale de l'alliage, ce qui conduit tous à une coulée de bien meilleure qualité.

L'avantage fondamental n'est pas seulement d'éviter la contamination ; il s'agit d'obtenir un contrôle absolu. En éliminant l'atmosphère réactive, vous contrôlez directement la pureté et la chimie du métal, ce qui se traduit par des propriétés mécaniques prévisibles et supérieures dans le produit final.

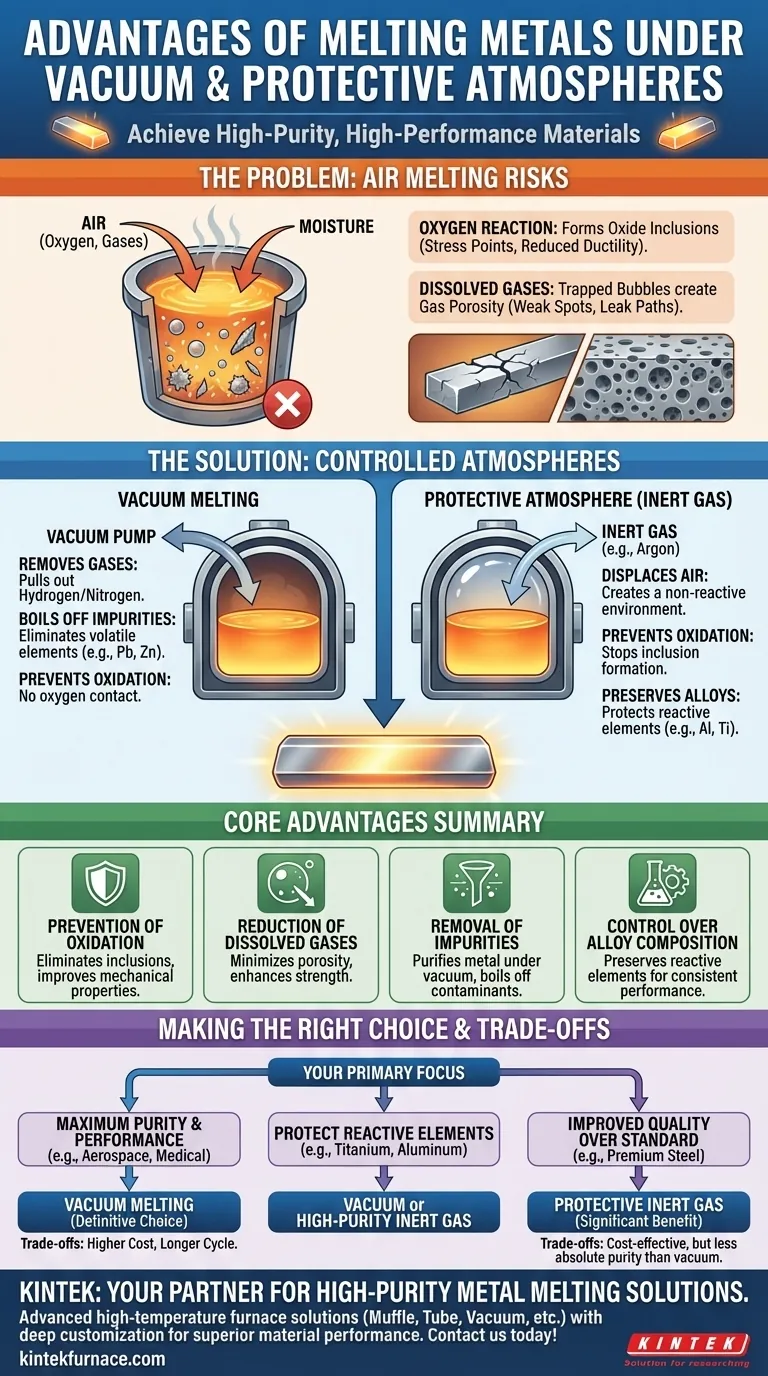

Le Problème : Pourquoi l'Air est Hostile au Métal en Fusion

La fusion du métal à l'air libre introduit deux contaminants principaux : l'oxygène et les gaz dissous. Ces contaminants sont la cause première de nombreuses défaillances matérielles courantes.

L'Impact de l'Oxygène

L'oxygène de l'atmosphère réagit agressivement avec le métal en fusion, en particulier avec les éléments d'alliage très réactifs comme l'aluminium, le titane et le chrome. Cette réaction forme des inclusions d'oxyde, qui sont essentiellement de minuscules particules céramiques en suspension dans le métal.

Ces inclusions agissent comme des points de contrainte internes, réduisant considérablement la ductilité, la durée de vie en fatigue et la résistance à la corrosion du matériau. Elles perturbent également la microstructure prévue de l'alliage.

La Menace des Gaz Dissous

Les gaz comme l'hydrogène et l'azote, présents dans l'air et l'humidité, se dissolvent facilement dans le métal en fusion. Lorsque le métal refroidit et se solidifie, la solubilité de ces gaz chute brusquement.

Les gaz sont forcés de sortir de la solution, formant des bulles microscopiques qui se retrouvent piégées dans le métal solide. Il en résulte une porosité gazeuse, un défaut critique qui crée des points faibles et des chemins de fuite potentiels dans une pièce finie.

Comment les Atmosphères Contrôlées Apportent Pureté et Performance

L'utilisation d'un vide ou d'une atmosphère protectrice inerte (comme l'argon) neutralise directement les menaces de contamination atmosphérique. Cela permet un contrôle précis du matériau final.

Prévention de l'Oxydation et des Inclusions

En éliminant l'oxygène de l'environnement, vous empêchez la formation d'inclusions d'oxyde. Un vide élimine physiquement l'air, tandis qu'une atmosphère protectrice le déplace avec un gaz non réactif comme l'argon.

Ceci conduit à un métal « plus propre » avec des propriétés mécaniques grandement améliorées. L'absence d'inclusions est essentielle pour les composants soumis à de fortes contraintes ou à des chargements cycliques, tels que les pales de turbine ou les implants médicaux.

Dégazage et Élimination des Impuretés

Placer le métal en fusion sous vide ne fait pas que prévenir la nouvelle contamination ; cela nettoie activement le métal. L'environnement de basse pression "aspire" efficacement les gaz dissous comme l'hydrogène hors du liquide.

De plus, la combinaison de haute chaleur et de basse pression fait bouillir certaines impuretés ayant des pressions de vapeur élevées (comme le plomb, le cadmium ou le zinc), purifiant davantage le bain de fusion.

Préservation de la Chimie Précise de l'Alliage

De nombreux alliages avancés dépendent de quantités précises d'éléments très réactifs pour atteindre leurs propriétés. Dans une fusion à l'air, ces éléments seraient perdus par oxydation, rendant la chimie finale imprévisible et incohérente.

La fusion sous vide ou sous gaz inerte protège ces éléments d'alliage coûteux et critiques. Cela garantit que le produit final possède la composition chimique exacte et la structure uniforme voulues par ses concepteurs.

Comprendre les Compromis

Bien que les avantages soient significatifs, ces processus ne sont pas une solution universelle. La décision de les utiliser implique des compromis clairs.

Coût et Complexité

Les fours de fusion par induction sous vide (VIM) et l'équipement associé sont nettement plus coûteux à acheter, à utiliser et à entretenir que les fours de fusion à l'air standard. Ils nécessitent des opérateurs hautement qualifiés et des contrôles de processus plus complexes.

Limitations du Processus et Temps de Cycle

Atteindre et maintenir un vide poussé prend du temps, ce qui entraîne des temps de cycle globaux plus longs par rapport à la fusion à l'air. Cela peut réduire le débit pour la production à grand volume. De plus, le vide peut éliminer par inadvertance des éléments volatils bénéfiques de certains alliages s'il n'est pas contrôlé correctement.

Faire le Bon Choix pour Votre Application

Le choix entre la fusion à l'air, sous atmosphère protectrice ou sous vide dépend entièrement des performances requises et des contraintes de coût de votre produit final.

- Si votre objectif principal est la pureté et la performance maximales (par exemple, superalliages aérospatiaux, implants médicaux) : La fusion sous vide est le choix définitif et souvent une exigence obligatoire.

- Si votre objectif principal est de protéger les éléments réactifs (par exemple, alliages de titane ou d'aluminium) : Un vide ou une atmosphère de gaz inerte de haute pureté est essentiel pour éviter la perte d'ajouts d'alliage critiques et garantir les propriétés du matériau.

- Si votre objectif principal est d'améliorer la qualité par rapport à la coulée standard (par exemple, aciers ou composants en cuivre de première qualité) : Une atmosphère de gaz inerte protectrice offre un avantage significatif en réduisant l'oxydation et la porosité sans le coût total d'un système sous vide.

En fin de compte, choisir le bon environnement de fusion est une décision fondamentale qui détermine la capacité ultime et la fiabilité de votre matériau.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Prévention de l'Oxydation | Élimine les inclusions d'oxyde pour de meilleures propriétés mécaniques |

| Réduction des Gaz Dissous | Minimise la porosité gazeuse pour améliorer la résistance et la durabilité |

| Élimination des Impuretés Volatiles | Purifie le métal en vaporisant les contaminants sous vide |

| Contrôle de la Composition de l'Alliage | Préserve les éléments réactifs pour des alliages cohérents et haute performance |

Besoin de solutions de fusion de métaux de haute pureté ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à manchon, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques pour des performances matérielles supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5