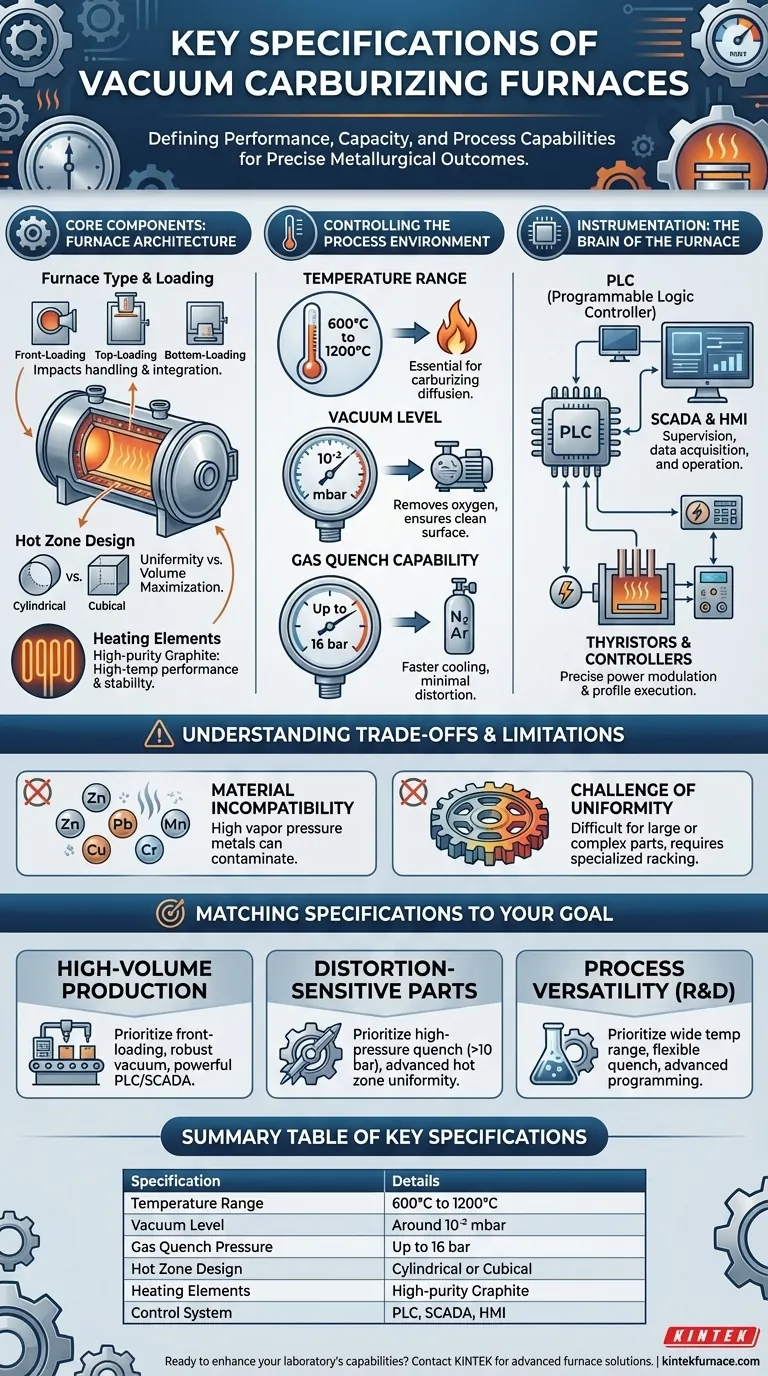

Les spécifications clés d'un four de cémentation sous vide définissent ses performances, sa capacité et les types de matériaux qu'il peut traiter. Celles-ci comprennent le type de four et la conception de la zone chaude, la plage de température (généralement jusqu'à 1200 °C), le niveau de vide (environ 10⁻² mbar), le type de système de vide utilisé, et la pression de sa capacité de trempe au gaz, qui peut atteindre jusqu'à 16 bar.

Choisir un four de cémentation sous vide ne consiste pas à trouver les spécifications les plus élevées, mais à adapter un ensemble de contrôles précis — de la pompe à vide à la pression de trempe — à votre objectif métallurgique spécifique. Le bon four assure le contrôle de l'ensemble du processus de traitement thermique, garantissant une qualité constante et une distorsion minimale des pièces.

Les Composants Essentiels : Architecture du Four

La conception physique du four dicte son flux de travail, sa capacité et son efficacité de chauffage. Ces choix fondamentaux influencent chaque pièce qui entre dans le système.

Type de Four et Configuration de Chargement

Les conceptions de fours sont généralement à « paroi froide », où la cuve extérieure reste froide. Le style de chargement — chargement frontal, chargement par le haut ou chargement par le bas — est une spécification primaire qui a un impact sur la manutention des matériaux, l'espace au sol et l'intégration avec les lignes de production automatisées.

Conception de la Zone Chaude

La zone chaude est l'endroit où le chauffage se produit. Elle est généralement cylindrique ou cubique. Les zones cylindriques offrent souvent une meilleure uniformité de température, tandis que les zones cubiques peuvent maximiser le volume utilisable pour empiler ou disposer les pièces.

Éléments Chauffants

Les éléments chauffants en graphite de haute pureté sont la norme pour ces fours. Ils offrent d'excellentes performances à haute température, des vitesses de chauffage rapides et une stabilité à long terme dans un environnement sous vide.

Contrôle de l'Environnement du Processus

Les avantages uniques de la cémentation sous vide proviennent de la manipulation précise de l'atmosphère interne, de la température et du cycle de refroidissement du four.

Plage de Température

Une plage de fonctionnement typique est de 600 °C à 1200 °C. Cette plage est essentielle pour accueillir les différentes étapes du traitement thermique, y compris les hautes températures requises pour la diffusion du carbone dans la surface de l'acier pendant la cémentation.

Système de Vide et Niveau

Le système de vide, souvent une combinaison pompe rotative-roots ou une pompe à diffusion, crée un environnement de basse pression d'environ 10⁻² mbar. Ce vide n'est pas destiné à la cémentation elle-même, mais à éliminer les contaminants atmosphériques comme l'oxygène, assurant une surface parfaitement propre pour une couche uniforme et de haute qualité.

Capacité de Trempe au Gaz

Au lieu de l'huile, les fours sous vide utilisent un gaz inerte à haute pression (comme l'azote ou l'argon) pour refroidir les pièces. La pression de trempe au gaz, qui peut être spécifiée jusqu'à 16 bar, est un paramètre critique. Une pression plus élevée permet un refroidissement plus rapide, permettant la trempe des aciers à faible alliage et offrant une intensité de trempe réglable pour minimiser la distorsion.

Instrumentation : Le Cerveau du Four

Les fours modernes s'appuient sur des systèmes de contrôle sophistiqués pour garantir que chaque cycle est précis et répétable, ce qui est essentiel pour répondre aux normes industrielles rigoureuses telles que CQI 9.

Automatisation du Processus

Le contrôle est géré par un Automate Programmable Industriel (API), souvent associé à SCADA pour la supervision et l'acquisition de données, et une IHM (Interface Homme-Machine) pour le fonctionnement. Cette suite assure l'automatisation du processus, la traçabilité et la cohérence.

Contrôle de la Température et du Processus

Les thyristors fournissent une modulation de puissance précise aux éléments chauffants, tandis que les contrôleurs de température programmables et les enregistreurs exécutent et documentent les profils exacts de chauffage et de refroidissement requis pour le résultat métallurgique souhaité.

Comprendre les Compromis et les Limitations

Bien que puissante, la technologie de cémentation sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

Incompatibilité des Matériaux

Les fours sous vide sont inadaptés au traitement des matériaux présentant une pression de vapeur saturée élevée aux températures de traitement. Les métaux comme le zinc, le plomb, le cuivre, le manganèse et le chrome peuvent s'évaporer, contaminant le four et modifiant les propriétés de surface de la pièce.

Le Défi de l'Uniformité

Obtenir un chauffage et une trempe parfaitement uniformes peut être difficile pour les pièces très volumineuses ou celles aux géométries complexes. Cela nécessite souvent un support de pièces spécialisé, un déflecteur de four avancé et des buses de trempe au gaz soigneusement conçues pour garantir que toutes les surfaces sont traitées uniformément.

Adapter les Spécifications du Four à Votre Objectif

Les spécifications idéales dépendent entièrement de votre application. Utilisez ces directives pour prioriser ce qui compte le plus pour votre exploitation.

- Si votre objectif principal est la production à haut volume : Privilégiez une conception à chargement frontal pour une automatisation plus facile, un système de vide robuste pour des cycles de pompage rapides, et un système PLC/SCADA puissant pour la répétabilité du processus.

- Si votre objectif principal concerne des pièces sensibles à la distorsion (par exemple, engrenages aérospatiaux) : Une trempe au gaz haute pression (supérieure à 10 bar) et des commandes d'uniformité de température avancées au sein de la zone chaude sont vos spécifications les plus critiques.

- Si votre objectif principal est la polyvalence des processus pour la R&D : Recherchez un four avec une large plage de température de fonctionnement, des réglages flexibles de la pression de trempe au gaz et une instrumentation avancée qui permet une programmation facile de nouveaux cycles.

En fin de compte, comprendre ces spécifications vous permet de sélectionner un four qui offre non seulement de la chaleur, mais des résultats métallurgiques précis et reproductibles.

Tableau Récapitulatif :

| Spécification | Détails |

|---|---|

| Plage de Température | 600°C à 1200°C |

| Niveau de Vide | Environ 10⁻² mbar |

| Pression de Trempe au Gaz | Jusqu'à 16 bar |

| Conception de la Zone Chaude | Cylindrique ou Cubique |

| Éléments Chauffants | Graphite de haute pureté |

| Système de Contrôle | PLC, SCADA, IHM |

Prêt à améliorer les capacités de votre laboratoire avec des fours à haute température conçus avec précision ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, offrant des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus de traitement thermique et obtenir des résultats constants et de haute qualité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui