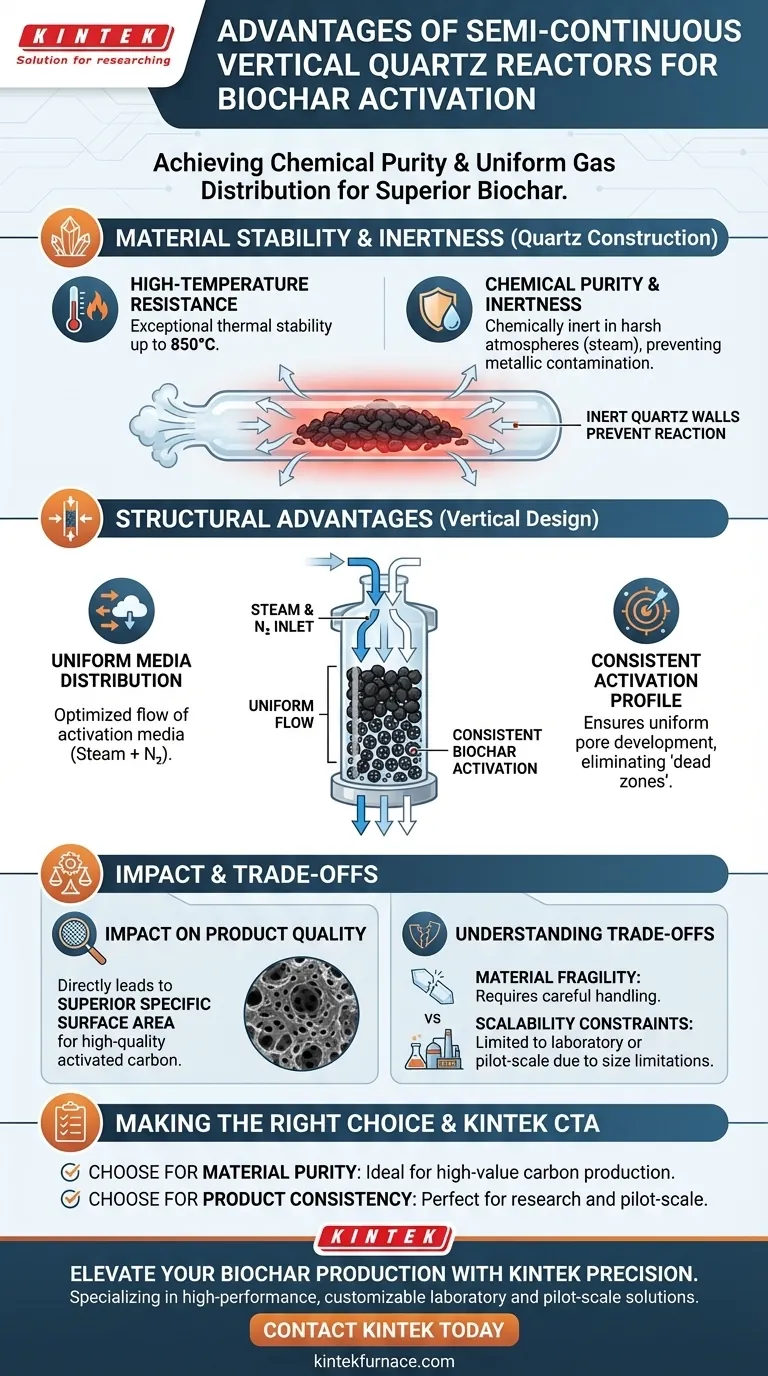

Les principaux avantages de l'utilisation d'un réacteur vertical en quartz semi-continu résident dans sa capacité à maintenir la pureté chimique tout en assurant une distribution uniforme des gaz pendant le processus d'activation. Cette configuration spécifique combine une résistance aux hautes températures avec une géométrie qui force les milieux d'activation à traverser uniformément le biochar, conduisant directement à un produit final de meilleure qualité.

La capacité du réacteur à rester inerte à des températures allant jusqu'à 850°C, combinée à une structure verticale qui favorise un flux uniforme de vapeur et d'azote, est essentielle pour produire du charbon actif avec une surface spécifique élevée.

Stabilité et inertie des matériaux

Résistance aux hautes températures

La construction en quartz du réacteur est fondamentale pour ses performances. Il offre une stabilité thermique exceptionnelle, permettant au système de fonctionner efficacement à des températures allant jusqu'à 850°C.

Pureté chimique dans les atmosphères agressives

Contrairement aux réacteurs métalliques qui peuvent réagir avec des agents d'activation agressifs, le quartz reste chimiquement inerte. Cette stabilité est maintenue même en présence d'atmosphères de vapeur, empêchant la contamination de l'échantillon de biochar.

Avantages structurels pour l'activation

Distribution uniforme des milieux

La structure verticale du réacteur est conçue pour optimiser le flux des gaz. Elle garantit que le milieu d'activation — généralement un mélange de vapeur et d'azote — traverse uniformément la couche d'échantillon au lieu de la contourner.

Profil d'activation cohérent

Comme le flux de gaz est uniforme, chaque particule de biochar est exposée aux mêmes conditions d'activation. Cela élimine les "zones mortes" ou l'activation inégale, garantissant que l'ensemble du lot atteigne des propriétés cohérentes.

Impact sur la qualité du produit final

Surface spécifique supérieure

La combinaison de températures élevées stables et d'un contact gazeux uniforme influence directement la microstructure du biochar. Ce processus facilite le développement de surfaces spécifiques élevées, une métrique clé pour le charbon actif de haute qualité.

Comprendre les compromis

Fragilité du matériau

Bien que le quartz offre une résistance chimique supérieure, il est physiquement fragile. Contrairement à l'acier inoxydable, il nécessite une manipulation prudente pour éviter la casse lors du chargement, du déchargement ou des cycles thermiques.

Contraintes d'évolutivité

Les tubes verticaux en quartz ont généralement des limites en termes de diamètre et de longueur en raison des coûts de fabrication et de l'intégrité structurelle. Cela limite souvent ce type de réacteur aux opérations de laboratoire ou à l'échelle pilote plutôt qu'à une production industrielle massive.

Faire le bon choix pour votre objectif

Pour déterminer si ce réacteur convient à vos besoins spécifiques d'activation, considérez ce qui suit :

- Si votre objectif principal est la pureté des matériaux : Ce réacteur est idéal car le quartz inerte empêche la contamination métallique pendant l'activation à la vapeur à haute température.

- Si votre objectif principal est la cohérence du produit : La conception à flux vertical assure un développement uniforme des pores, ce qui en fait le bon choix pour la recherche ou la production de carbone de grande valeur.

En tirant parti des avantages thermiques et structurels d'un réacteur vertical en quartz, vous assurez la production de charbon actif aux performances constamment élevées.

Tableau récapitulatif :

| Caractéristique | Avantage pour l'activation du biochar | Bénéfice clé |

|---|---|---|

| Matériau en quartz | Chimiquement inerte jusqu'à 850°C | Empêche la contamination de l'échantillon |

| Conception verticale | Optimise le flux de vapeur et d'azote | Assure une activation et un développement des pores uniformes |

| Stabilité thermique | Résistance aux hautes températures | Soutient une production cohérente de haute qualité |

| Dynamique des flux | Élimine les "zones mortes" | Atteint une surface spécifique élevée |

Élevez votre production de biochar avec la précision KINTEK

Prêt à obtenir une pureté de matériau supérieure et des résultats d'activation cohérents ? Chez KINTEK, nous sommes spécialisés dans les solutions de laboratoire haute performance soutenues par une R&D experte et une fabrication de précision.

Que vous ayez besoin de réacteurs en quartz, de fours de muflage, de fours tubulaires ou de systèmes CVD avancés, notre équipement haute température est entièrement personnalisable pour répondre à vos exigences uniques de recherche et d'échelle pilote.

Contactez KINTEK dès aujourd'hui pour découvrir comment nos systèmes de fours spécialisés peuvent optimiser l'efficacité et la qualité de vos produits de laboratoire.

Guide Visuel

Références

- Jakub Čespiva, Wei‐Hsin Chen. Sustainable off-grid gasification: co-production of electricity, heat, and activated carbon. DOI: 10.20517/energymater.2024.104

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est l'importance du partitionnement des zones de chauffage et du contrôle du débit de gaz ? Maîtriser la croissance des cristaux de MoS2 par CVD

- Quelles sont les limites du CVD ? Équilibrer le coût, la sécurité et la température pour des résultats optimaux

- Comment l'argon est-il utilisé dans les procédés de dépôt physique en phase vapeur (PVD) ? Améliorer la pureté et l'efficacité du revêtement

- Quel est le principe de fonctionnement du dépôt chimique en phase vapeur ? Un guide pour la fabrication de films minces de haute pureté

- Pourquoi le prétraitement à l'hydrogène (H2) à haute température est-il nécessaire pour la poudre d'alumine ? Libérez l'excellence du FB-CVD

- Quels matériaux sont utilisés dans la zone chaude des fours CVD ? Optimiser la pureté, le coût et la performance

- Qu'est-ce qu'un four tubulaire CVD et quelle est sa fonction première ? Dépôt de couches minces de précision pour les matériaux avancés

- Quels sont les avantages de l'utilisation du CVD pour l'usinage CNC ? Augmenter la durabilité et l'efficacité des pièces de précision