À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication "ascendant" utilisé pour créer des films minces solides de haute pureté. Il fonctionne en introduisant des gaz réactifs, appelés précurseurs, dans une chambre contrôlée où ils réagissent chimiquement et se déposent sur une surface chauffée, ou substrat. Cette méthode construit littéralement le matériau désiré une couche d'atomes ou de molécules à la fois.

Le principe essentiel du CVD n'est pas simplement de revêtir une surface, mais plutôt d'orchestrer une réaction chimique contrôlée sous vide. Les ingrédients gazeux sont transformés en un matériau solide haute performance directement sur un objet cible.

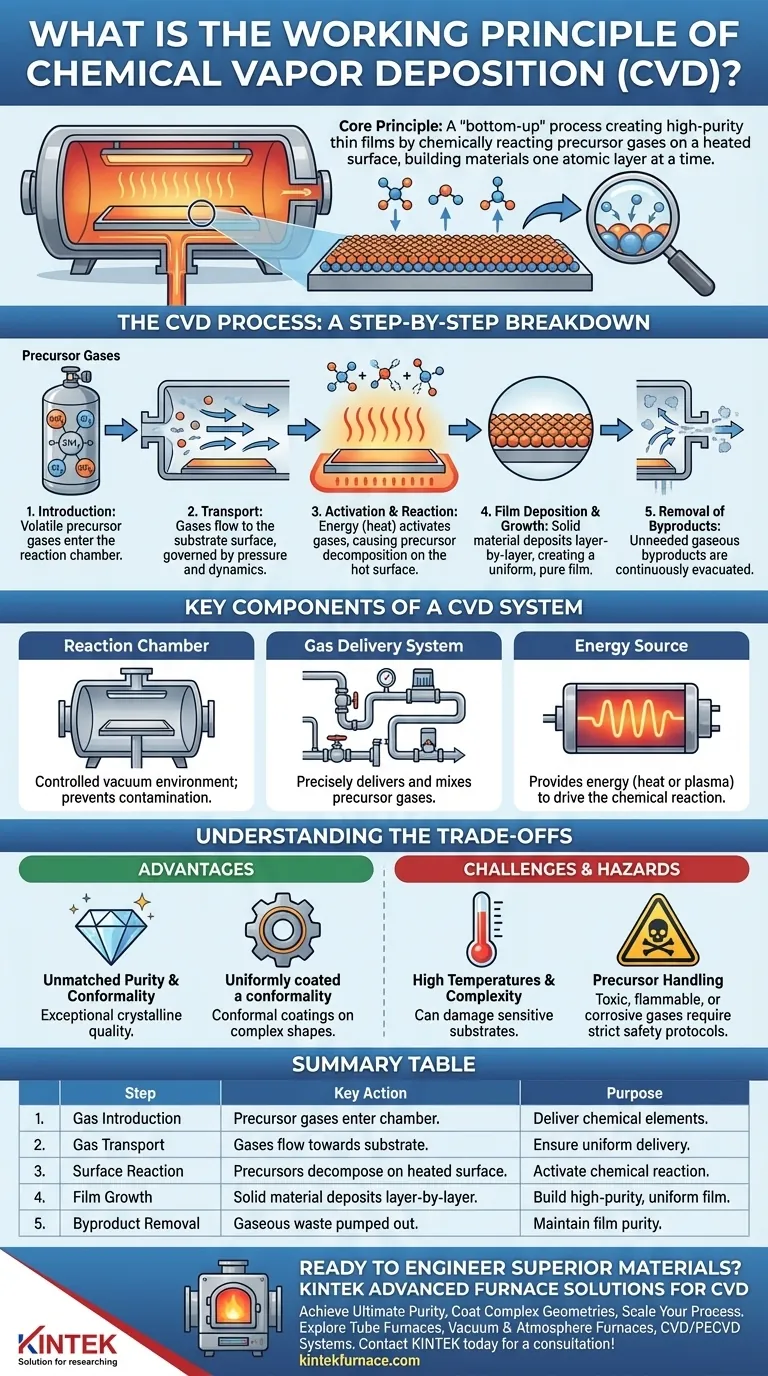

Le processus CVD : une analyse étape par étape

Pour comprendre le CVD, il est préférable de le visualiser comme une séquence d'événements contrôlés se déroulant à l'intérieur d'un réacteur spécialisé. Chaque étape est essentielle pour obtenir un film uniforme et de haute qualité.

1. Introduction des gaz précurseurs

Le processus commence par l'introduction de quantités précises d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction. Ces gaz contiennent les éléments chimiques qui composeront le film solide final (par exemple, le gaz silane, SiH₄, pour déposer un film de silicium).

2. Transport vers le substrat

Une fois à l'intérieur de la chambre, ces gaz s'écoulent vers le substrat, qui est le matériau à revêtir. Ce transport est régi par la pression et la dynamique du flux gazeux à l'intérieur du réacteur.

3. Activation et réaction de surface

Les gaz précurseurs doivent être activés, généralement avec de l'énergie, pour les rendre réactifs. Le plus souvent, cela se fait en chauffant le substrat à une température élevée. La surface chaude fournit l'énergie thermique nécessaire pour décomposer les molécules précurseurs lorsqu'elles atterrissent dessus.

4. Dépôt et croissance du film

Lorsque les molécules précurseurs activées se décomposent sur le substrat chaud, elles déposent l'élément ou le composé solide désiré. Cela crée un film mince qui croît de manière très contrôlée, couche par couche, assurant une excellente uniformité et pureté.

5. Élimination des sous-produits

Les réactions chimiques produisent des sous-produits gazeux qui ne sont plus nécessaires. Ceux-ci sont continuellement éliminés de la chambre par un système de vide et d'échappement, les empêchant de contaminer le film en croissance.

Composants clés d'un système CVD

Un système CVD est un équipement sophistiqué conçu pour gérer précisément ce processus chimique.

La chambre de réaction

Il s'agit d'une chambre scellée, étanche au vide, qui contient l'ensemble du processus. L'environnement sous vide est essentiel pour prévenir la contamination par l'air et pour contrôler la pression, qui influence le comportement des gaz.

Le système de distribution de gaz

Ce réseau de tuyaux, de vannes et de régulateurs de débit massique fournit les gaz précurseurs dans la chambre avec une extrême précision. La capacité à contrôler le mélange gazeux est fondamentale pour contrôler les propriétés du matériau final.

La source d'énergie

Pour entraîner la réaction chimique, une source d'énergie est nécessaire. Il s'agit le plus souvent d'un système de chauffage pour le substrat, mais d'autres méthodes existent, comme l'utilisation d'un plasma (comme dans le CVD assisté par plasma ou PECVD), qui est généré par une décharge micro-ondes.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Comprendre ses avantages et ses limites est essentiel pour prendre des décisions d'ingénierie éclairées.

L'avantage : pureté et conformité inégalées

Parce que le CVD construit un matériau à partir de ses composants chimiques fondamentaux, il peut atteindre une pureté et une qualité cristalline exceptionnelles. Il excelle également dans la création de revêtements conformes, ce qui signifie que le film a une épaisseur uniforme même sur des surfaces complexes et non planes.

Le défi : températures élevées et complexité

Le CVD thermique traditionnel nécessite souvent des températures très élevées, ce qui peut endommager les substrats sensibles comme certains composants électroniques ou polymères. L'équipement est également complexe et coûteux à acheter et à utiliser.

Le danger : manipulation des précurseurs

De nombreux gaz précurseurs utilisés en CVD sont très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité stricts et un équipement de manipulation spécialisé, ce qui ajoute à la complexité et au coût opérationnels.

Faire le bon choix pour votre application

Le choix d'une méthode de dépôt dépend entièrement des exigences techniques et des contraintes commerciales de votre projet.

- Si votre objectif principal est la pureté ultime du matériau et la structure cristalline : Le CVD est souvent le choix supérieur pour les applications exigeantes comme la production de plaquettes semi-conductrices ou de films de diamant synthétique.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : La capacité du CVD à déposer un film conforme le rend idéal pour des composants tels que les capteurs, les dispositifs MEMS et les pièces internes.

- Si votre objectif principal est une production à grand volume et sensible aux coûts sur des formes simples : Vous devez peser les hautes performances du CVD par rapport au coût potentiellement inférieur et au débit plus élevé d'alternatives comme le dépôt physique en phase vapeur (PVD) ou la pulvérisation.

Comprendre le principe du CVD le transforme d'un processus "boîte noire" en un outil puissant pour l'ingénierie de précision des matériaux.

Tableau récapitulatif :

| Étape du processus CVD | Action clé | Objectif |

|---|---|---|

| 1. Introduction des gaz | Les gaz précurseurs entrent dans la chambre. | Fournir les éléments chimiques pour le film. |

| 2. Transport des gaz | Les gaz s'écoulent vers le substrat. | Assurer une livraison uniforme à la surface. |

| 3. Réaction de surface | Les précurseurs se décomposent sur le substrat chauffé. | Activer la réaction chimique pour le dépôt. |

| 4. Croissance du film | Le matériau solide se dépose couche par couche. | Construire un film mince de haute pureté et uniforme. |

| 5. Élimination des sous-produits | Les déchets gazeux sont pompés. | Maintenir la pureté du film et le contrôle du processus. |

Prêt à concevoir des matériaux supérieurs avec un dépôt de précision ?

Comprendre le principe du CVD est la première étape. Sa mise en œuvre réussie nécessite un système de four conçu pour un contrôle exact, une fiabilité et une sécurité.

Les solutions avancées de fours à haute température de KINTEK sont conçues pour répondre aux exigences rigoureuses des processus CVD. Nous fournissons les plates-formes thermiques robustes et personnalisables nécessaires pour atteindre la pureté inégalée et les revêtements conformes que le CVD promet.

Notre expertise peut vous aider à :

- Atteindre une pureté optimale : Tirez parti de notre contrôle précis de la température pour des films cristallins de haute qualité.

- Revêtir des géométries complexes : Utilisez nos solutions de chauffage uniforme pour des revêtements conformes parfaits sur des pièces 3D.

- Mettre à l'échelle votre processus : De la R&D à la production, nos fours offrent la fiabilité requise pour les applications exigeantes.

Découvrez notre gamme de produits, y compris les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD spécialisés, tous soutenus par de profondes capacités de personnalisation pour répondre à vos exigences expérimentales uniques.

Discutons de la façon dont nous pouvons alimenter votre prochaine percée. Contactez KINTEL dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité