Fondamentalement, les limites du dépôt chimique en phase vapeur (CVD) tournent autour de la complexité opérationnelle et du coût. Bien qu'il produise des films d'une qualité exceptionnellement élevée, le processus exige un investissement important en équipement, implique des matériaux potentiellement dangereux nécessitant des protocoles de sécurité stricts, et fonctionne souvent à des températures très élevées qui peuvent limiter les types de matériaux que vous pouvez revêtir.

Le CVD est une technique de dépôt puissante et polyvalente, mais ses principales limites ne résident pas dans la qualité du produit final. Au contraire, les défis résident dans les coûts d'investissement et d'exploitation élevés, les exigences de sécurité strictes pour la manipulation des gaz précurseurs, et les températures de traitement élevées inhérentes à bon nombre de ses formes.

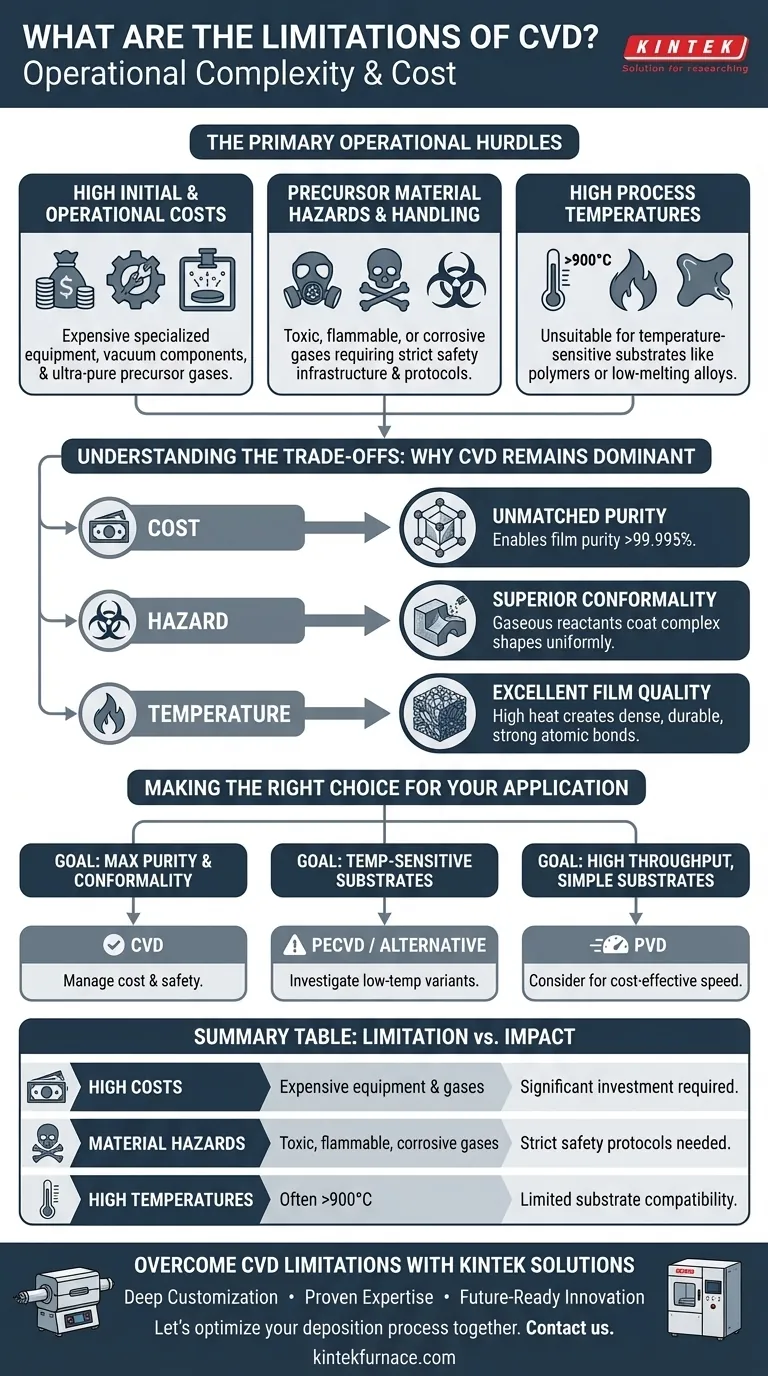

Les principaux obstacles opérationnels du CVD

Pour évaluer correctement le CVD, vous devez regarder au-delà du revêtement fini et considérer les réalités pratiques de l'exécution du processus. Ces facteurs opérationnels sont souvent les critères décisifs lors de la comparaison avec d'autres méthodes telles que le dépôt physique en phase vapeur (PVD).

Coûts initiaux et opérationnels élevés

La barrière financière à l'entrée pour le CVD peut être substantielle. Les chambres de réaction, les systèmes d'alimentation en gaz et les composants de vide sont spécialisés et coûteux.

De plus, les gaz précurseurs — les blocs de construction chimiques du film — sont souvent d'une grande pureté, ce qui rend leur production et leur acquisition coûteuses. Cela contraste avec certaines méthodes PVD qui peuvent utiliser une cible solide, plus abordable.

Dangers et manipulation des matériaux précurseurs

La sécurité est un aspect non négociable et complexe de toute opération CVD. Les gaz précurseurs sont fréquemment toxiques, inflammables ou corrosifs.

Cela nécessite un investissement important dans les infrastructures de sécurité. Cela comprend des armoires à gaz spécialisées, des détecteurs de fuite, des systèmes d'épuration pour traiter les gaz d'échappement, et des protocoles de formation rigoureux pour tout le personnel. Ces mesures de sécurité ajoutent des couches de coût et de complexité à l'installation et au processus.

Températures de processus élevées

Les processus CVD thermiques traditionnels nécessitent souvent des températures extrêmement élevées, dépassant parfois 900°C, pour entraîner les réactions chimiques nécessaires.

Ce niveau de chaleur élevé le rend inapproprié pour le revêtement de substrats sensibles à la température comme les polymères ou certains alliages à bas point de fusion. Bien que des variantes comme le CVD assisté par plasma (PECVD) aient été développées pour fonctionner à des températures plus basses, la limitation reste une considération principale pour le CVD conventionnel.

Comprendre les compromis : pourquoi le CVD reste un processus dominant

Les limites du CVD sont importantes, mais ce sont les compromis nécessaires pour obtenir des résultats difficiles ou impossibles avec d'autres méthodes. Comprendre cet équilibre est essentiel pour prendre une décision éclairée.

Limite contre Avantage : Le coût pour une pureté inégalée

Le coût élevé de l'équipement et des précurseurs ultra-purs permet directement l'un des plus grands atouts du CVD : une pureté de film exceptionnelle. Les films produits par CVD peuvent dépasser 99,995 % de pureté, ce qui est essentiel pour les applications haute performance dans les semi-conducteurs et l'aérospatiale.

Limite contre Avantage : Le danger pour une conformité supérieure

L'utilisation de réactifs gazeux, malgré leurs dangers, est ce qui permet au CVD de créer des revêtements parfaitement conformes. Le gaz peut pénétrer et revêtir des formes complexes et tridimensionnelles ainsi que des surfaces internes avec une uniformité remarquable. C'est un avantage distinct par rapport aux processus à ligne de visée comme le PVD.

Limite contre Avantage : La température pour une excellente qualité de film

Pour le CVD thermique, les températures de processus élevées ne sont pas seulement un inconvénient ; elles sont souvent essentielles pour créer des films hautement denses, cristallins et durables. L'énergie thermique favorise la formation de liaisons atomiques solides, ce qui donne des revêtements aux propriétés mécaniques et chimiques supérieures.

Faire le bon choix pour votre application

Choisir une méthode de dépôt nécessite d'aligner votre objectif principal avec les forces et les faiblesses inhérentes au processus.

- Si votre objectif principal est une pureté de film maximale et une couverture conforme sur des pièces complexes : Le CVD est souvent le choix supérieur, à condition que vous puissiez gérer l'investissement important en coût et en infrastructure de sécurité.

- Si votre objectif principal est le revêtement de substrats sensibles à la température comme les polymères : Vous devez examiner spécifiquement les variantes à basse température comme le PECVD ou envisager d'autres technologies.

- Si votre objectif principal est un débit élevé sur des substrats plats et simples : Un processus comme le PVD peut offrir une solution plus rentable et plus rapide, car les avantages uniques du CVD pourraient ne pas être nécessaires.

En fin de compte, comprendre les limites du CVD est la première étape pour tirer stratégiquement parti de ses puissantes capacités pour la bonne application.

Tableau récapitulatif :

| Limite | Défi clé | Impact sur l'application |

|---|---|---|

| Coûts élevés | Équipement coûteux et gaz précurseurs ultra-purs | Investissement en capital et opérationnel important requis |

| Dangers des matériaux | Gaz toxiques, inflammables ou corrosifs | Nécessité de protocoles de sécurité et d'infrastructures stricts |

| Températures élevées | Dépasse souvent 900°C, limitant la compatibilité des substrats | Inadapté aux matériaux sensibles à la température comme les polymères |

Prêt à surmonter les limites du CVD avec des solutions conçues avec précision ?

Chez KINTEK, nous comprenons que naviguer dans les défis du dépôt chimique en phase vapeur nécessite plus que de simples équipements — cela exige de l'expertise et de la personnalisation. Nos solutions de fours à haute température avancées, y compris les fours tubulaires, les fours sous vide et atmosphériques, et les systèmes CVD/PECVD spécialisés, sont conçues pour répondre précisément aux limites abordées ici.

Pourquoi choisir KINTEK ?

- Personnalisation approfondie : Nous adaptons nos systèmes à vos besoins de recherche spécifiques, que vous ayez besoin d'un contrôle précis de la température, de fonctionnalités de sécurité améliorées ou de compatibilité avec des substrats uniques.

- Expertise éprouvée : En tirant parti de notre R&D exceptionnelle et de nos capacités de fabrication internes, nous fournissons des solutions fiables et performantes pour divers laboratoires.

- Innovation prête pour l'avenir : Des fours à moufle et rotatifs aux systèmes CVD de pointe, notre gamme de produits évolue en tenant compte de vos défis.

Optimisons ensemble votre processus de dépôt. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut autonomiser votre recherche avec des solutions plus sûres, plus efficaces et plus rentables !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité