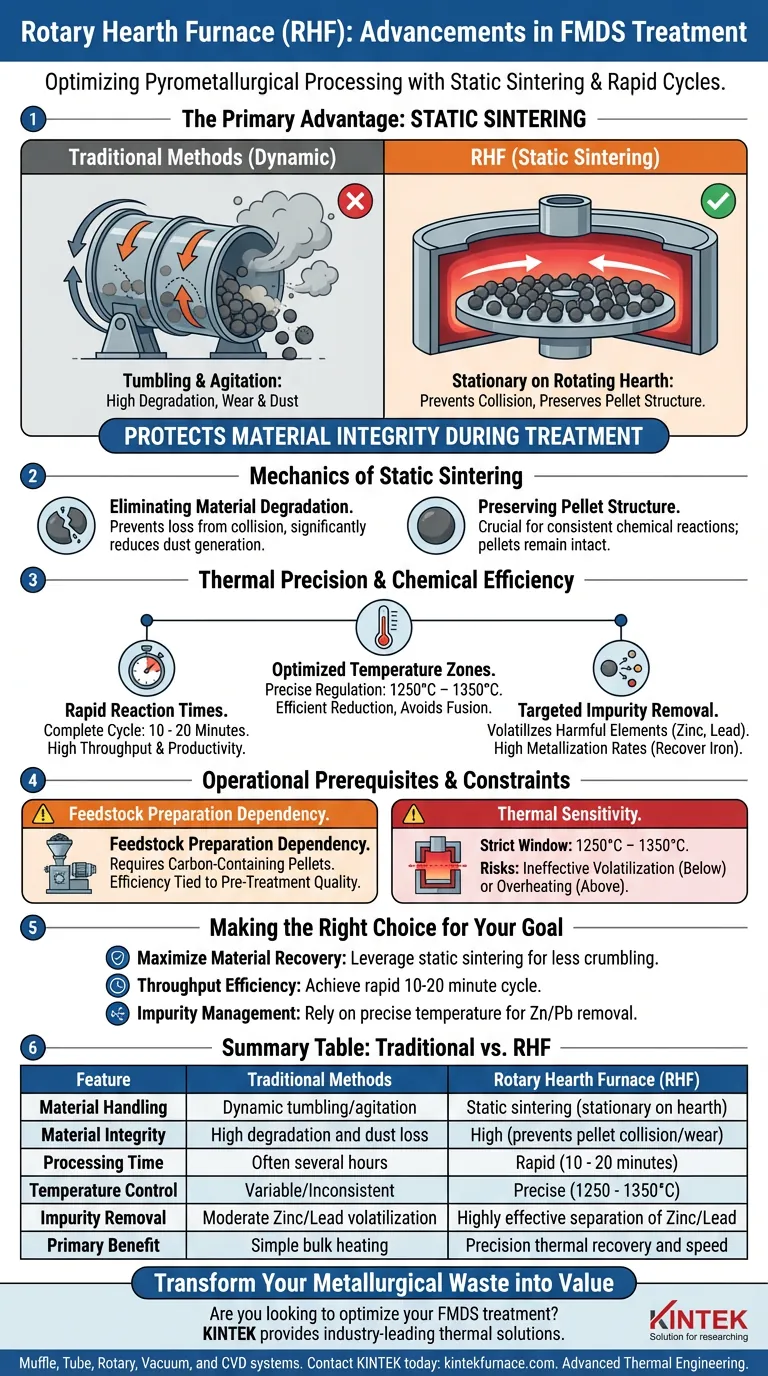

Le principal avantage du four à sole tournante (RHF) réside dans sa capacité à faciliter le "frittage statique", qui protège fondamentalement l'intégrité physique du matériau pendant le traitement. Contrairement aux méthodes traditionnelles qui peuvent culbuter ou agiter la charge, le RHF utilise une sole tournante pour transporter les granulés contenant du carbone dans une zone à haute température sans collision ni usure.

Le RHF résout le double défi de la dégradation des matériaux et de la vitesse de traitement en maintenant un environnement statique pour les granulés tout en effectuant une réduction rapide à haute température. Cela garantit des taux de métallisation élevés et une élimination efficace des impuretés en une fraction du temps requis par les procédés conventionnels.

La mécanique du frittage statique

Élimination de la dégradation des matériaux

Les méthodes traditionnelles de chauffage dynamique entraînent souvent une perte de matière par culbutage et agitation.

La conception du RHF maintient les granulés contenant du carbone immobiles par rapport à la sole lorsqu'ils tournent dans le four.

Cette approche de "frittage statique" empêche la collision des granulés, réduisant considérablement l'usure et la génération de poussière à l'intérieur du four.

Préservation de la structure des granulés

Le maintien de la forme physique du granulé est crucial pour des réactions chimiques cohérentes.

En évitant les contraintes mécaniques pendant le transport, le RHF garantit que les granulés restent intacts tout au long du processus de réduction.

Précision thermique et efficacité chimique

Zones de température optimisées

Le RHF permet une régulation précise de la température, maintenant spécifiquement une plage comprise entre 1250 et 1350 degrés Celsius.

Cette fenêtre de température est essentielle pour réduire efficacement les oxydes métalliques sans provoquer de fusion indésirable ni de dommages à l'équipement.

Temps de réaction rapides

L'un des avantages les plus significatifs du RHF est sa vitesse de débit.

La conception facilite un cycle de réaction complet dans une durée remarquablement courte de seulement 10 à 20 minutes.

Cette efficacité permet une productivité plus élevée par rapport aux méthodes de traitement thermique traditionnelles plus lentes.

Élimination ciblée des impuretés

L'environnement à haute température est spécifiquement réglé pour gérer la composition complexe des poussières métallurgiques de fer et d'acier (FMDS).

Le processus volatilise efficacement les éléments nocifs tels que le zinc et le plomb, les séparant des métaux précieux.

Simultanément, il atteint des taux de métallisation élevés, récupérant des unités de fer précieuses pour réutilisation.

Prérequis et contraintes opérationnelles

Dépendance à la préparation de la charge

Le processus RHF décrit repose spécifiquement sur des granulés contenant du carbone.

Cela implique que les poussières ou boues lâches doivent subir un processus de granulation rigoureux avec un agent réducteur de carbone avant de pouvoir être traitées.

L'efficacité du four est donc directement liée à la qualité et à la cohérence de cette préparation de prétraitement.

Sensibilité thermique

Bien que la plage de 1250 à 1350 °C soit efficace, elle représente une fenêtre d'exploitation stricte.

Descendre en dessous de cette plage peut ne pas permettre de volatiliser efficacement le zinc et le plomb, compromettant la pureté du produit.

Dépasser cette plage risque de surchauffer la sole ou de faire fondre les matériaux, soulignant la nécessité d'une surveillance thermique sophistiquée.

Faire le bon choix pour votre objectif

Pour déterminer si un RHF est la bonne solution pour votre traitement FMDS, évaluez vos priorités de traitement spécifiques :

- Si votre objectif principal est de maximiser la récupération des matériaux : Exploitez le processus de frittage statique pour éviter l'effritement et la perte des granulés dus aux collisions.

- Si votre objectif principal est l'efficacité du débit : Utilisez le RHF pour obtenir une réduction complète et une volatilisation en un cycle rapide de 10 à 20 minutes.

- Si votre objectif principal est la gestion des impuretés : Comptez sur le contrôle précis de 1250 à 1350 °C pour volatiliser le zinc et le plomb tout en maintenant une métallisation élevée du fer.

Le RHF représente un passage du simple chauffage au traitement thermique de précision, transformant les déchets métallurgiques dangereux en ressources précieuses grâce à la stabilité mécanique et à la vitesse.

Tableau récapitulatif :

| Caractéristique | Méthodes traditionnelles | Four à sole tournante (RHF) |

|---|---|---|

| Manipulation des matériaux | Culbutage/agitation dynamique | Frittage statique (immobile sur la sole) |

| Intégrité des matériaux | Dégradation et perte de poussière élevées | Élevée (empêche la collision/l'usure des granulés) |

| Temps de traitement | Souvent plusieurs heures | Rapide (10 - 20 minutes) |

| Contrôle de la température | Variable/Inconstant | Précis (1250 - 1350 °C) |

| Élimination des impuretés | Volatilisation modérée du zinc/plomb | Séparation très efficace du zinc/plomb |

| Avantage principal | Chauffage en vrac simple | Récupération thermique de précision et vitesse |

Transformez vos déchets métallurgiques en valeur

Cherchez-vous à optimiser votre traitement FMDS avec des taux de récupération plus élevés et un débit plus rapide ? KINTEK fournit des solutions thermiques de pointe conçues pour la précision et la durabilité. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences métallurgiques et de laboratoire uniques.

Ne laissez pas des matériaux précieux se perdre dans un traitement inefficace. Laissez nos experts vous aider à concevoir la configuration de four parfaite pour votre application. Contactez KINTEK dès aujourd'hui pour discuter de votre projet personnalisé et découvrez la puissance de l'ingénierie thermique avancée !

Guide Visuel

Références

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quel type de technologie d'étanchéité est utilisé dans les fours rotatifs ? Augmentez l'efficacité et réduisez les coûts

- Quels sont les défis opérationnels associés aux fours à chaux à four rotatif ? Maîtrisez les opérations complexes des fours pour une efficacité maximale

- Comment un four rotatif se compare-t-il à un four à lit fixe pour la poudre ? Optimiser l'uniformité dans la production à grande échelle

- Quels sont les principaux composants structurels d'un four à tambour rotatif ? Découvrez sa conception fondamentale pour un traitement thermique efficace.

- Quelles sont les caractéristiques d'économie d'énergie présentes dans le four à frittage à tube rotatif ? Améliorez l'efficacité grâce à une isolation avancée et des commandes intelligentes

- Qu'est-ce qui rend les fours tubulaires rotatifs conviviaux ? Obtenez une uniformité et une efficacité de processus supérieures

- Quels sont les principaux inconvénients des fours rotatifs ? Limitations clés pour le traitement des matériaux

- Quels types de processus industriels utilisent les fours rotatifs ? Optimisez le traitement thermique de vos matériaux pour une efficacité accrue.