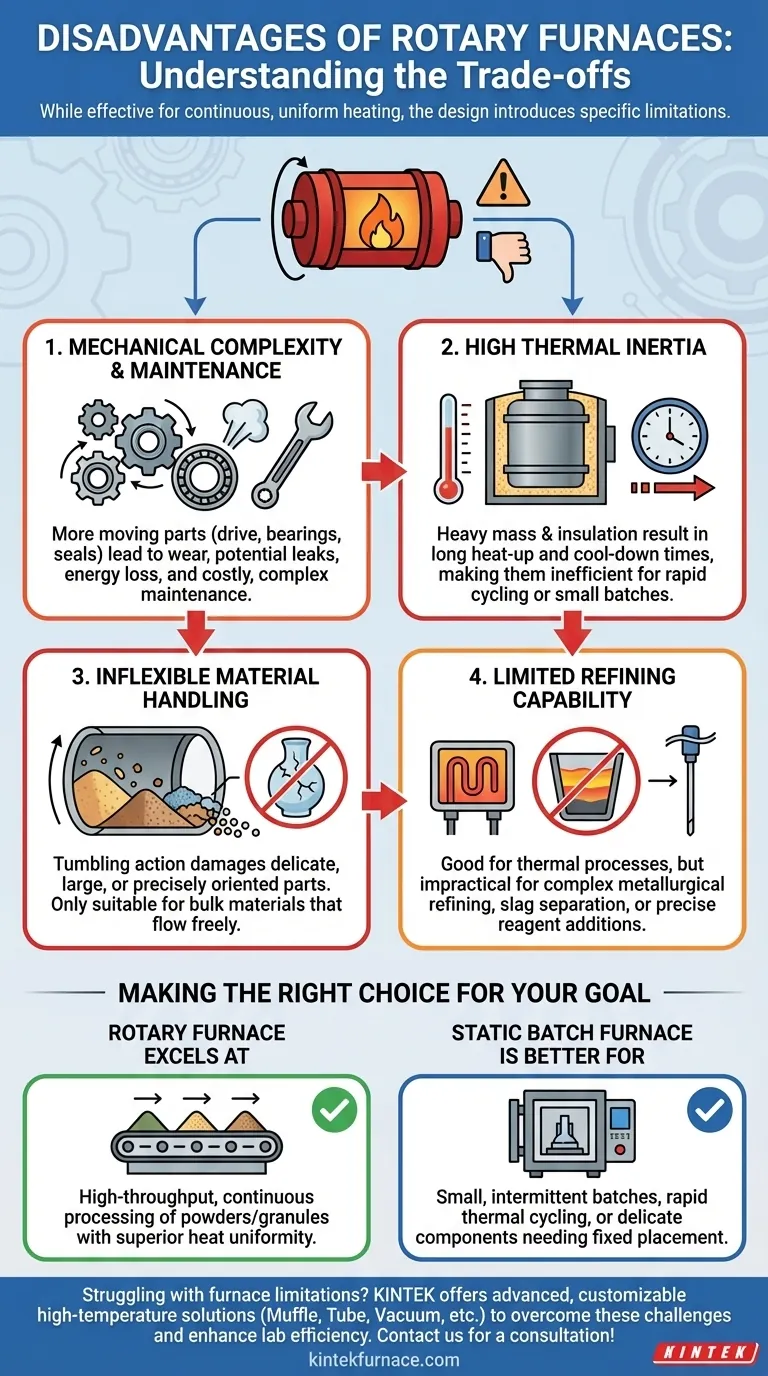

Bien que très efficaces pour des applications spécifiques, les fours rotatifs présentent plusieurs inconvénients distincts que vous devez prendre en compte. Les principaux inconvénients découlent de leur complexité mécanique, de leurs propriétés thermiques et de leurs limites de manutention des matériaux, y compris les défis liés à l'entretien, aux longs temps de préchauffage initiaux et à une capacité limitée pour le raffinage des matières premières.

La conception même qui permet à un four rotatif d'exceller dans le chauffage uniforme et continu — un tube en rotation lente — est également la source de ses principaux défauts. Il sacrifie la flexibilité opérationnelle et la simplicité de maintenance pour le traitement à haut débit de matériaux en vrac.

Comment la conception d'un four rotatif crée ses faiblesses

Un four rotatif fonctionne en faisant culbuter le matériau à l'intérieur d'un long baril chauffé et en rotation lente. Cela garantit que chaque particule est exposée à la source de chaleur, offrant une uniformité de température exceptionnelle pour les poudres, les granulés et autres solides en vrac.

Cependant, cette action mécanique est la cause directe de ses principales limitations.

Défi 1 : Complexité mécanique et maintenance

Contrairement à un four à chambre statique, un four rotatif comporte de nombreuses pièces mobiles. Le tube rotatif nécessite un système d'entraînement robuste, des roulements et, surtout, des joints efficaces à l'entrée et à la sortie.

Ces composants sont des points de défaillance. Les joints s'usent avec le temps, entraînant une éventuelle fuite d'atmosphère ou une perte d'énergie. Les systèmes d'entraînement et de roulement nécessitent une lubrification et une inspection régulières, ce qui rend la maintenance plus complexe et plus coûteuse que pour un système statique comparable.

Défi 2 : Inertie thermique élevée

Les fours rotatifs sont conçus avec des corps de baril robustes et une isolation épaisse pour résister au fonctionnement continu et retenir la chaleur. Cette masse thermique importante signifie qu'ils mettent longtemps à chauffer jusqu'à la température cible et longtemps à refroidir.

Cette caractéristique les rend inefficaces pour les processus nécessitant un cyclage thermique rapide ou pour l'exécution de petits lots peu fréquents. L'énergie et le temps consacrés au préchauffage initial sont gaspillés si la production est courte.

Défi 3 : Manutention de matériaux inflexible

L'action de culbutage qui garantit un chauffage uniforme signifie également que vous n'avez aucun contrôle sur le positionnement du matériau. Cette conception est fondamentalement inadaptée au traitement de composants délicats, de grandes pièces uniques ou de tout matériau qui pourrait être endommagé par un mouvement constant.

Il est exclusivement conçu pour les matériaux en vrac qui peuvent s'écouler et culbuter librement. Tenter de traiter des objets nécessitant une orientation précise ou sensibles à l'abrasion entraînera des dommages au produit.

Défi 4 : Capacité de raffinage limitée

Les fours rotatifs excellent dans les processus thermiques tels que le séchage, la calcination et la torréfaction. Cependant, ils ont une capacité très limitée pour le raffinage métallurgique.

Le raffinage complexe nécessite souvent un environnement statique pour séparer les scories du métal en fusion, introduire des réactifs spécifiques ou prélever des échantillons précis d'un bain de fusion. Le mouvement continu et la nature fermée d'un four rotatif rendent ces tâches peu pratiques, ce qui signifie qu'il nécessite généralement des matériaux d'entrée prétraités ou purifiés.

Comprendre les compromis : Uniformité contre simplicité

Les inconvénients d'un four rotatif n'existent pas dans le vide ; ils représentent le prix à payer pour ses avantages uniques. Le choix d'en utiliser un est un compromis d'ingénierie classique.

Là où les fours rotatifs excellent

Les principaux avantages sont le chauffage uniforme et le débit continu. Pour produire de grands volumes de poudres ou de granulés où chaque particule doit atteindre la même température, aucune autre conception de four n'est aussi efficace. Leur capacité à fonctionner 24 heures sur 24, 7 jours sur 7, en fait un cheval de bataille économe en énergie dans les environnements industriels à grand volume.

Là où ils sont insuffisants

Le compromis est une perte de flexibilité et de simplicité. Un four à chambre simple est plus facile à entretenir, chauffe plus rapidement pour les lots uniques et peut maintenir n'importe quel type de pièce dans une position fixe. Bien qu'il ne puisse pas égaler le transfert de chaleur uniforme pour les matériaux en vrac, il offre une plus grande polyvalence pour le travail en laboratoire ou les cycles de production variés.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement approprié, vous devez évaluer les capacités du four par rapport à votre besoin opérationnel principal.

- Si votre objectif principal est le traitement continu à haut débit de poudres ou de granulés : Les avantages de l'automatisation et de l'uniformité de la chaleur supérieure l'emporteront probablement sur les exigences de maintenance.

- Si votre objectif principal est le traitement de petits lots intermittents ou de composants délicats : Les longs temps de préchauffage et l'action de culbutage font d'un four à chambre statique un choix beaucoup plus logique et efficace.

- Si votre objectif principal est la synthèse chimique complexe ou le raffinage métallurgique : Les limitations de conception inhérentes signifient que vous devriez envisager des fours statiques, à induction ou à arc spécialisés conçus pour ces tâches.

En comprenant ces limitations inhérentes, vous pouvez déterminer avec confiance si un four rotatif est un atout ou un passif pour vos objectifs opérationnels spécifiques.

Tableau récapitulatif :

| Inconvénient | Description |

|---|---|

| Complexité mécanique | Plus de pièces mobiles entraînant des coûts de maintenance plus élevés et des pannes potentielles. |

| Inertie thermique élevée | Les longs temps de chauffage et de refroidissement réduisent l'efficacité pour les cycles rapides. |

| Manutention de matériaux inflexible | L'action de culbutage limite l'utilisation aux matériaux en vrac, et non aux pièces délicates ou volumineuses. |

| Capacité de raffinage limitée | Inadapté aux processus métallurgiques complexes nécessitant des environnements statiques. |

Vous êtes confronté aux limitations des fours ? KINTEK propose des solutions haute température avancées adaptées à vos besoins. En tirant parti d'une R&D exceptionnelle et de notre fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD avec une personnalisation approfondie pour surmonter des défis tels que les problèmes de maintenance et les contraintes de manutention des matériaux. Améliorez l'efficacité et la précision de votre laboratoire — contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé