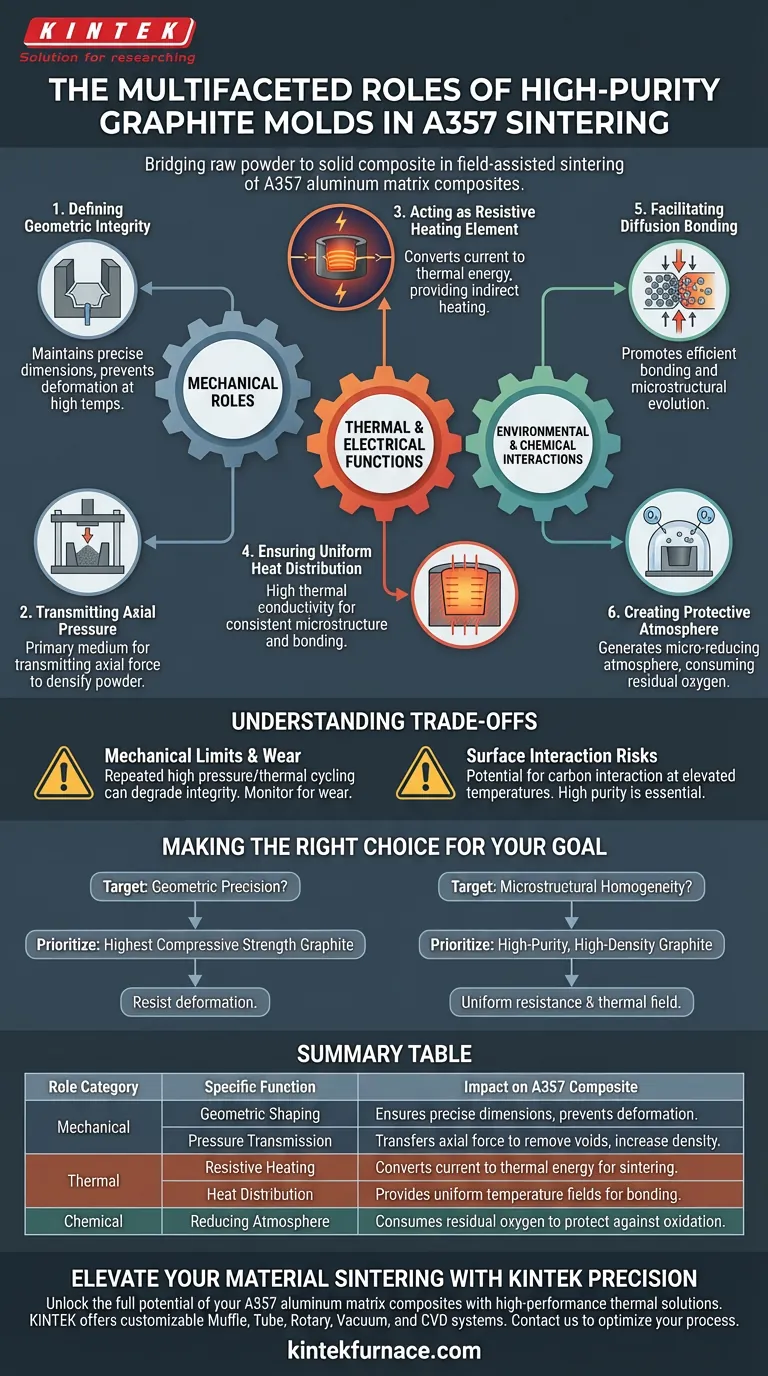

Les moules en graphite de haute pureté constituent le cœur fonctionnel du processus de frittage, comblant le fossé entre la poudre brute et un composite solide. Dans le frittage assisté par champ des composites à matrice d'aluminium A357, ces moules remplissent trois fonctions : ils servent de récipient de formage précis, de milieu mécanique pour transmettre une pression axiale élevée et d'élément chauffant actif qui convertit le courant électrique en énergie thermique.

Idée clé Les moules en graphite ne sont pas de simples récipients passifs ; ce sont des composants thermiques et mécaniques actifs qui pilotent le processus de densification. En permettant le chauffage et l'application de pression simultanés sous vide, ils facilitent la liaison par diffusion et l'évolution microstructurale requises pour les composites haute performance.

Rôles mécaniques dans la densification

Définition de l'intégrité géométrique

Le rôle le plus immédiat du moule en graphite de haute pureté est de servir de récipient de mise en forme.

Il définit la géométrie finale de l'échantillon de composite à matrice d'aluminium A357.

Comme le graphite conserve une excellente résistance mécanique à haute température, il garantit que l'échantillon conserve ses dimensions spécifiques (comme un diamètre précis) sans déformation.

Transmission de la pression axiale

Le frittage nécessite souvent une force importante pour densifier la poudre en un solide massif.

Le moule en graphite fonctionne comme le principal milieu mécanique pour transmettre cette force.

Il transfère la pression axiale appliquée extérieurement (souvent hydraulique) directement à la poudre, facilitant le compactage nécessaire pour éliminer les vides et augmenter la densité.

Fonctions thermiques et électriques

Agir comme élément chauffant résistif

Dans les processus de frittage assisté par champ, le moule assume un rôle électrique actif.

En raison de son excellente conductivité électrique, le graphite génère de la chaleur lorsque le courant le traverse.

Cela fournit un "chauffage indirect" à l'échantillon composite, convertissant l'énergie électrique en énergie thermique nécessaire au frittage.

Assurer une distribution uniforme de la chaleur

L'obtention d'une microstructure cohérente nécessite un champ de température uniforme.

La conductivité thermique élevée du graphite garantit que la chaleur générée est distribuée uniformément sur la poudre composite.

Cette uniformité est essentielle pour former des couches de liaison interfaciales stables et prévenir les défauts localisés au sein de la matrice d'aluminium.

Interactions environnementales et chimiques

Faciliter la liaison par diffusion

La combinaison de pression et de chaleur fournie par le moule crée un effet synergique.

Cet environnement favorise une liaison par diffusion efficace entre la matrice et les renforts.

Il entraîne l'évolution de la microstructure, garantissant que le matériau final atteint les propriétés mécaniques souhaitées.

Création d'une atmosphère protectrice

Fonctionnant sous vide, le moule en graphite aide à gérer la stabilité chimique du processus.

À haute température, le graphite peut générer une micro-atmosphère réductrice.

Cela aide à consommer l'oxygène résiduel, offrant une couche de protection contre l'oxydation excessive de l'aluminium ou des interfaces de renforcement.

Comprendre les compromis

Limites mécaniques et usure

Bien que le graphite soit résistant, il n'est pas indestructible.

L'exposition répétée à des pressions élevées (par exemple, 35–70 MPa) et à des cycles thermiques peut finir par dégrader l'intégrité structurelle du moule.

Les utilisateurs doivent surveiller l'usure des moules pour éviter les inexactitudes géométriques dans la pièce frittée finale.

Risques d'interaction de surface

Le graphite est chimiquement actif à des températures élevées.

Bien que la propriété "autolubrifiante" du graphite facilite généralement le démoulage, il existe un risque d'interaction du carbone avec la matrice métallique si les conditions ne sont pas précisément contrôlées.

Le graphite de haute pureté est essentiel pour minimiser la contamination et garantir que la qualité de surface du composite n'est pas compromise.

Faire le bon choix pour votre objectif

Pour optimiser le frittage des composites à matrice d'aluminium A357, sélectionnez vos spécifications de graphite en fonction de vos objectifs de traitement spécifiques :

- Si votre objectif principal est la précision géométrique : Privilégiez les qualités de graphite ayant la plus haute résistance à la compression disponible pour résister à la déformation sous des charges axiales élevées.

- Si votre objectif principal est l'homogénéité microstructurale : Assurez-vous d'utiliser du graphite de haute pureté et de haute densité pour garantir une résistance électrique uniforme et une distribution cohérente du champ thermique.

Le succès du frittage réside dans la vision du moule non pas comme un consommable, mais comme un paramètre de processus critique qui dicte la qualité finale de votre matériau.

Tableau récapitulatif :

| Catégorie de rôle | Fonction spécifique | Impact sur le composite A357 |

|---|---|---|

| Mécanique | Mise en forme géométrique | Assure des dimensions précises et empêche la déformation de l'échantillon. |

| Mécanique | Transmission de pression | Transfère la force axiale pour éliminer les vides et augmenter la densité du matériau. |

| Thermique | Chauffage résistif | Convertit le courant électrique en énergie thermique pour un frittage efficace. |

| Thermique | Distribution de chaleur | Fournit des champs de température uniformes pour une liaison interfaciale stable. |

| Chimique | Atmosphère réductrice | Consomme l'oxygène résiduel pour protéger contre l'oxydation de l'aluminium. |

Améliorez votre frittage de matériaux avec KINTEK Precision

Libérez tout le potentiel de vos composites à matrice d'aluminium A357 avec des solutions thermiques haute performance. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire et de production.

Que vous ayez besoin d'une uniformité thermique supérieure ou de capacités de haute pression, notre équipe d'experts est prête à vous aider à optimiser votre processus. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos fours de laboratoire à haute température peuvent faire progresser votre prochaine percée matérielle !

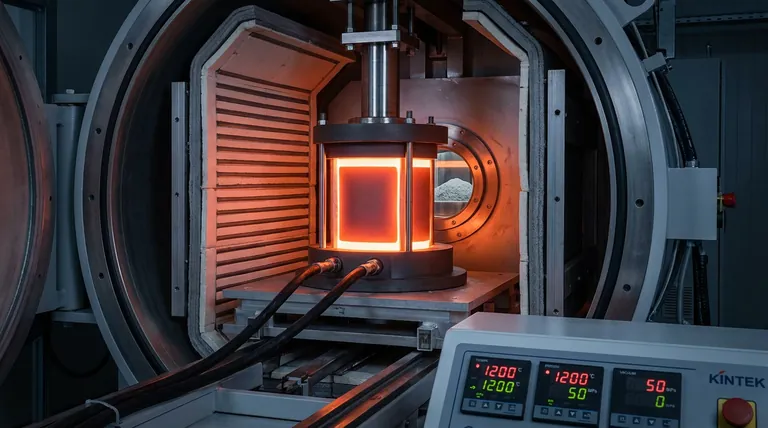

Guide Visuel

Références

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel est le rôle d'une boîte de passage sous vide et d'une pompe à vide de grande capacité ? Assurer la sécurité dans le recyclage des batteries

- Quelle est la fonction d'une étuve de séchage sous vide pour l'analyse FTIR du biochar ? Assurer une préparation d'échantillons de haute pureté

- Quel est le but principal d'une pompe à vide dans la réduction photocatalytique du CO2 ? Assurer des environnements purs pour des données précises

- Comment évaluer la résistance à la température des tubes de four en céramique d'alumine ? Assurez une fiabilité à long terme dans votre laboratoire

- Pourquoi des creusets en alumine de haute pureté sont-ils requis pour la méthode de cuisson ? Assurer la sécurité et la pureté du catalyseur

- Pourquoi un creuset en carbone vitreux est-il préféré à un creuset en alumine pour le Na3Cu4Se4 ? Assurer la pureté de phase dans la synthèse par fusion

- Quelles propriétés rendent les tubes de quartz idéaux pour les procédés de traitement thermique ? Découvrez une pureté et une stabilité à haute température.

- Quelles sont les principales raisons pour lesquelles le tube de four en alumine est sujet à la rupture ? Prévenez les pannes coûteuses grâce à des conseils d'experts