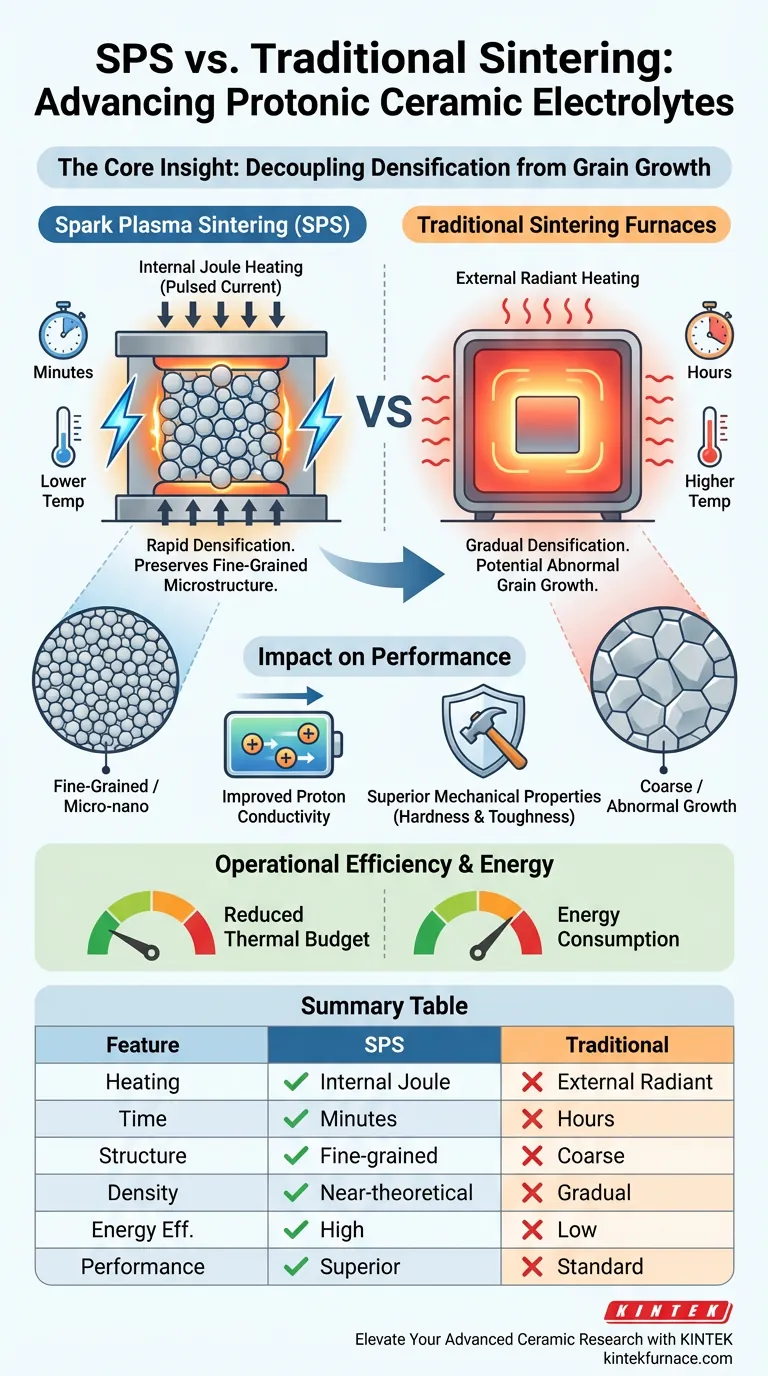

Le frittage par plasma d'étincelles (SPS) offre un avantage de traitement distinct en utilisant un courant pulsé à haute tension pour générer simultanément de la chaleur et de la pression internes. Contrairement aux méthodes de chauffage externe traditionnelles, cela permet aux électrolytes céramiques protoniques d'atteindre une densification rapide à des températures nettement plus basses.

L'idée clé : La caractéristique déterminante du SPS est sa capacité à découpler la densification de la croissance des grains. En atteignant une densité complète en quelques minutes au lieu de quelques heures, le procédé préserve une microstructure à grains fins, essentielle pour maximiser à la fois l'intégrité mécanique et la conductivité protonique de l'électrolyte.

Le mécanisme de densification rapide

Chauffage Joule interne

Les fours traditionnels dépendent du transfert de chaleur par rayonnement de l'extérieur vers l'intérieur. En revanche, le SPS applique un courant pulsé directement à l'échantillon et au moule. Cela génère un chauffage Joule et une décharge de plasma entre les particules, créant une chaleur interne immédiate.

Application simultanée de pression

Le SPS intègre une pression mécanique synchrone pendant la phase de chauffage. Cela fournit une force motrice supplémentaire pour le frittage, permettant au matériau d'atteindre une densité quasi théorique par réarrangement des particules et flux plastique beaucoup plus rapidement que les méthodes sans pression.

Activation localisée

Le courant pulsé provoque des pics de température aux points de contact spécifiques entre les particules, nettement plus élevés que la température globale de l'échantillon. Cette énergie localisée facilite la liaison des particules (ou la formation d'une phase liquide) sans nécessiter que l'ensemble du matériau atteigne des extrêmes thermiques excessifs.

Impact sur la microstructure et les performances

Inhibition de la croissance des grains

Étant donné que le taux de chauffage est extrêmement élevé et que le temps de maintien est très court, la fenêtre de grossissement des grains est minimisée. Le frittage traditionnel entraîne souvent une croissance anormale des grains en raison d'une exposition prolongée à des températures élevées, mais le SPS "fige" efficacement la structure à grains fins en place.

Structure isotrope à grains fins

Le résultat est une céramique avec une structure de grains fins isotrope micro-nano. Pour les électrolytes protoniques, cette uniformité structurelle est essentielle pour des performances constantes sur l'ensemble du matériau.

Propriétés améliorées de l'électrolyte

La référence principale indique une corrélation directe entre cette structure à grains fins et les performances. Un électrolyte dense produit par SPS présente une conductivité protonique améliorée ainsi que des propriétés mécaniques supérieures, telles que la dureté et la ténacité à la fracture.

Efficacité opérationnelle et énergie

Budget thermique réduit

Le mécanisme de chauffage rapide abaisse considérablement la température de frittage globale du massif requise pour densifier la céramique. Cette réduction du budget thermique empêche la dégradation des composants volatils souvent présents dans les chimies céramiques complexes.

Consommation d'énergie

Comparé au frittage traditionnel sans pression, le SPS réduit considérablement la consommation d'énergie. Le procédé élimine le besoin de longs cycles de montée et de descente en température, concentrant l'énergie uniquement là et quand elle est nécessaire.

Comprendre les nuances du procédé

Gradients de température

Bien que la température du massif reste basse, la température locale aux points de contact des particules est extrême. Les utilisateurs doivent comprendre que la température "mesurée" du moule peut différer de la température microscopique à l'interface des particules, qui régit la physique du frittage.

Faire le bon choix pour votre objectif

Si vous développez des électrolytes céramiques protoniques, le choix entre le SPS et les méthodes traditionnelles dépend de vos objectifs de performance spécifiques :

- Si votre objectif principal est la conductivité et la résistance : Choisissez le SPS pour obtenir une structure dense à grains fins qui maximise le transport des protons et la ténacité à la fracture.

- Si votre objectif principal est la vitesse de traitement : Choisissez le SPS pour tirer parti des taux de chauffage rapides et des temps de maintien courts, réduisant les temps de cycle de quelques heures à quelques minutes.

- Si votre objectif principal est la stabilité du matériau : Choisissez le SPS pour fritter à des températures de massif plus basses, minimisant le risque de volatilisation ou de croissance anormale des grains.

Le SPS offre une voie de haute précision pour produire des électrolytes robustes et hautement conducteurs que le cycle thermique traditionnel ne peut tout simplement pas reproduire.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma d'étincelles (SPS) | Fours de frittage traditionnels |

|---|---|---|

| Mécanisme de chauffage | Chauffage Joule interne (courant pulsé) | Chauffage par rayonnement externe |

| Temps de frittage | Minutes | Heures |

| Structure des grains | À grains fins / Micro-nano (croissance inhibée) | Gros / Croissance anormale potentielle |

| Densité | Quasi théorique (atteinte rapidement) | Densification progressive |

| Efficacité énergétique | Élevée (budget thermique faible) | Faible (longs cycles de montée/descente) |

| Performance clé | Conductivité & ténacité supérieures | Propriétés mécaniques/électriques standard |

Élevez vos recherches sur les céramiques avancées avec KINTEK

Libérez tout le potentiel de vos électrolytes céramiques protoniques avec les solutions de frittage de haute précision de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables de frittage par plasma d'étincelles (SPS), des fours sous vide, des systèmes CVD et des fours à moufle adaptés à vos besoins de recherche uniques. Que vous visiez une conductivité protonique supérieure ou une intégrité mécanique optimisée, nos systèmes offrent le contrôle et l'efficacité requis pour la science des matériaux de nouvelle génération.

Prêt à transformer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour trouver le four haute température idéal pour votre application.

Guide Visuel

Références

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelle est la fonction du revêtement de disulfure de molybdène (MoS2) sur les moules lors du frittage par pressage à chaud sous vide ? Protégez vos échantillons et vos moules contre les dommages

- Quelles sont les fonctions principales d'un four de pressage à chaud sous vide (VHP) ? Synthèse maître in-situ de composites Al3Ti/Al

- Comment le frittage par pressage à chaud contribue-t-il à la fabrication de céramiques de phase MAX Ta-Al-C à haute densité ? Optimiser la consolidation

- Comment le pressage isostatique à chaud sous vide améliore-t-il les propriétés des matériaux ? Obtenez des matériaux plus denses et plus résistants avec précision

- Comment un moule en graphite influence-t-il les alliages à haute entropie dans le VHPS ? Renforcer la résistance grâce aux carbures in-situ

- Comment le pressage à chaud sous vide se compare-t-il au brasage et au frittage sous vide ? Choisissez le bon processus pour vos matériaux

- Quel est le mécanisme du pressage à chaud ? Atteindre la densification complète pour les matériaux avancés

- Qu'est-ce qu'un four de pressage à chaud sous vide et quelles sont ses utilisations principales ? Libérez le potentiel du traitement des matériaux haute performance