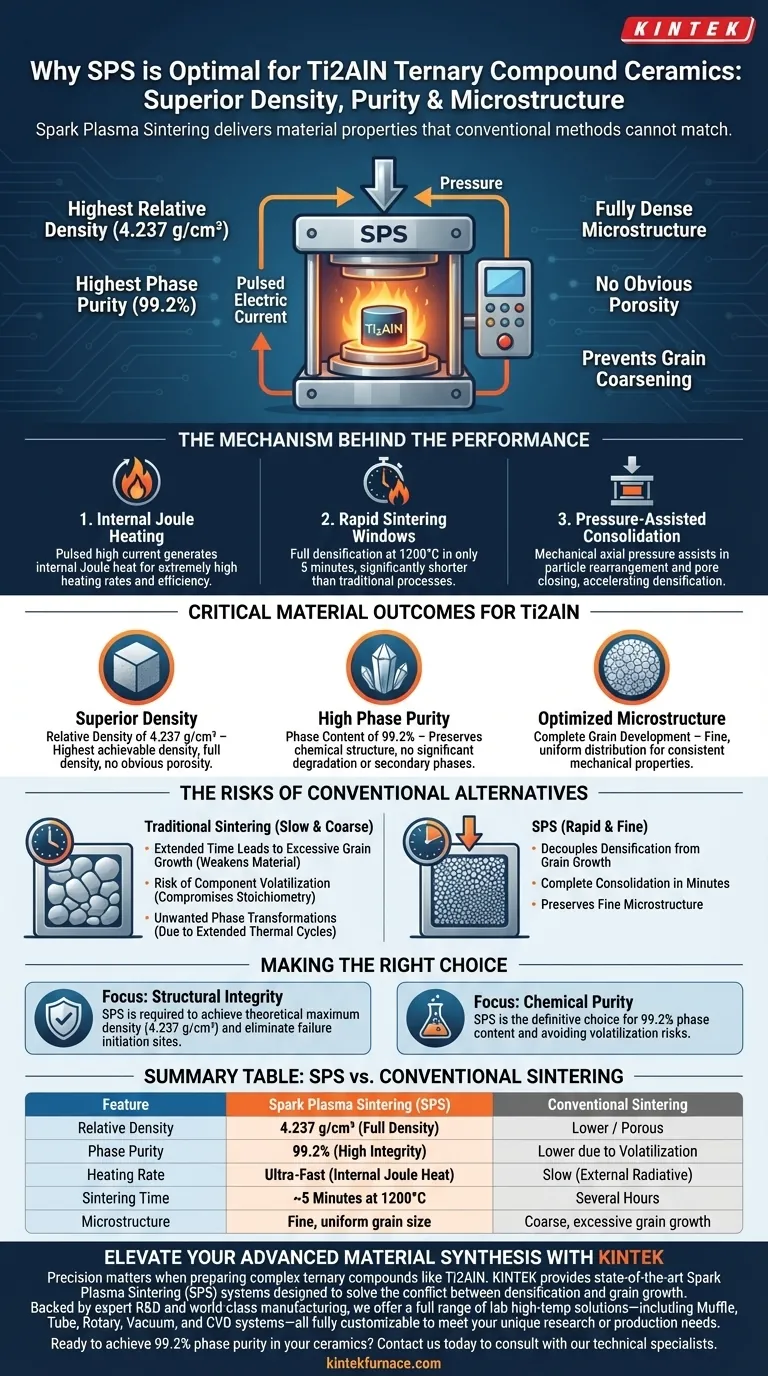

Le frittage par plasma pulsé (SPS) est considéré comme le choix optimal pour la préparation de céramiques composites ternaires Ti2AlN car il offre des propriétés matérielles supérieures que les méthodes conventionnelles ne peuvent égaler. Plus précisément, le SPS atteint la densité relative la plus élevée (4,237 g/cm³) et la pureté de phase (99,2 %) en utilisant un chauffage rapide et une pression simultanée. Ce processus produit une microstructure entièrement dense sans porosité évidente, tout en empêchant le grossissement des grains typique du frittage traditionnel.

Le SPS résout fondamentalement le conflit entre la densification et la croissance des grains. En générant une chaleur Joule interne via un courant électrique pulsé, il permet une consolidation complète en quelques minutes plutôt qu'en quelques heures, préservant la microstructure fine du matériau.

Le mécanisme derrière la performance

Le SPS fonctionne selon des principes distincts du chauffage externe conventionnel, ce qui est essentiel à son succès avec des composés complexes comme le Ti2AlN.

Chauffage Joule interne

Contrairement au chauffage radiatif, le SPS fait passer un courant élevé pulsé directement à travers le moule et la poudre d'échantillon. Cela génère une chaleur Joule interne, entraînant des vitesses de chauffage extrêmement élevées et une grande efficacité thermique.

Fenêtres de frittage rapides

Cette efficacité permet au Ti2AlN d'atteindre une densification complète très rapidement. Le processus nécessite de maintenir le matériau à 1200°C pendant seulement 5 minutes, une durée significativement plus courte que les processus traditionnels.

Consolidation assistée par pression

Le SPS applique une pression axiale mécanique simultanément au courant électrique. Cette force mécanique aide à réorganiser les particules et à fermer les pores, accélérant ainsi davantage le processus de densification.

Résultats critiques du matériau pour le Ti2AlN

Les propriétés physiques de la céramique finale sont directement améliorées par l'environnement de traitement unique de l'équipement SPS.

Densité supérieure

La combinaison de la pression et du chauffage rapide produit une densité relative de 4,237 g/cm³. C'est la densité la plus élevée réalisable parmi les méthodes de préparation courantes, résultant en un produit sans porosité évidente.

Pureté de phase élevée

Le SPS garantit l'intégrité du composé, atteignant une teneur en phase de 99,2 %. Cela indique que la structure chimique du Ti2AlN est préservée sans dégradation significative ni formation de phases secondaires.

Microstructure optimisée

Le temps de traitement rapide inhibe la croissance excessive des grains. Le résultat est une microstructure dense avec un développement complet des grains et une distribution uniforme, assurant des propriétés mécaniques constantes dans toute la céramique.

Les risques des alternatives conventionnelles

Pour comprendre pourquoi le SPS est « optimal », il faut comprendre les compromis et les pièges associés aux méthodes de frittage traditionnelles alternatives.

Le piège « temps contre qualité »

Le frittage traditionnel repose sur une exposition prolongée à haute température pour atteindre la densité. Cependant, pour des matériaux comme le Ti2AlN, ce temps prolongé entraîne souvent une croissance excessive des grains, ce qui affaiblit le matériau.

Volatilisation des composants

Le chauffage prolongé augmente le risque de volatilisation des composants. Les éléments du composé peuvent s'évaporer ou se dégrader avant que la céramique ne soit entièrement dense, compromettant la stœchiométrie.

Transformations de phase indésirables

Les cycles thermiques prolongés des méthodes conventionnelles peuvent déclencher des transformations de phase indésirables. Le SPS évite cela en complétant le processus de densification avant que ces transformations lentes ne puissent se produire.

Faire le bon choix pour votre objectif

Lors du choix d'une méthode de préparation pour le Ti2AlN, votre choix doit être dicté par vos exigences matérielles spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Le SPS est nécessaire pour atteindre la densité théorique maximale (4,237 g/cm³) et éliminer la porosité qui pourrait servir de sites d'initiation de défaillance.

- Si votre objectif principal est la pureté chimique : Le SPS est le choix définitif pour maintenir une teneur en phase de 99,2 % et éviter les risques de volatilisation associés au chauffage de longue durée.

Le SPS reste la norme de l'industrie pour le Ti2AlN car il découple efficacement la densification de la croissance des grains, permettant une céramique plus dure, plus dense et plus pure.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma pulsé (SPS) | Frittage conventionnel |

|---|---|---|

| Densité relative | 4,237 g/cm³ (Densité complète) | Inférieure / Poreuse |

| Pureté de phase | 99,2 % (Intégrité élevée) | Inférieure en raison de la volatilisation |

| Vitesse de chauffage | Ultra-rapide (chaleur Joule interne) | Lente (radiative externe) |

| Temps de frittage | ~5 minutes à 1200°C | Plusieurs heures |

| Microstructure | Taille de grain fine et uniforme | Grossissement excessif des grains, grossier |

Élevez votre synthèse de matériaux avancés avec KINTEK

La précision est essentielle lors de la préparation de composés ternaires complexes comme le Ti2AlN. KINTEK fournit des systèmes de frittage par plasma pulsé (SPS) à la pointe de la technologie, conçus pour résoudre le conflit entre la densification et la croissance des grains.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de solutions haute température de laboratoire, y compris des systèmes à moufle, à tube, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Prêt à atteindre 99,2 % de pureté de phase dans vos céramiques ? Contactez-nous dès aujourd'hui pour consulter nos spécialistes techniques et trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les considérations de sécurité lors de l'utilisation d'azote et d'argon dans les fours sous vide ? Prévenez les risques d'asphyxie dans votre laboratoire

- Quelle est la fonction des fours de frittage sous vide industriels dans la production de CMF ? Ingénierie de mousses métalliques à haute résistance

- Quels sont les avantages de l'utilisation d'un four de brasage sous vide ? Obtenez des joints propres, solides et sans flux

- Quelle est la nécessité d'utiliser un four de séchage sous vide avant le LPBF ? Assurer la pureté et la densité dans l'impression 3D de métaux

- Comment fonctionnent les éléments chauffants en graphite dans les fours sous vide ? Libérer la chaleur extrême pour les processus critiques

- Quel niveau de vide est requis pour le recuit du CP-Ti ? Atteindre 2,8 x 10^-6 Torr pour une pureté maximale

- Pourquoi l'éponge de titane est-elle utilisée comme agent d'épuration chimique dans la distillation sous vide à haute température ? Assurer une pureté métallique ultra-élevée

- Comment les systèmes sous vide facilitent-ils la récupération d'huile du graphite expansé ? Améliorer la pureté et la longévité du sorbant