Le principal avantage de l'utilisation d'un four à moufle pour la recalcination des catalyseurs est sa capacité à obtenir une régénération structurelle complète par décomposition thermique à haute température. Alors que le lavage par solvant est souvent limité à la dissolution des impuretés de surface, un four à moufle élimine efficacement les contaminants organiques profondément incrustés et restaure la composition chimique du catalyseur à un état proche de ses performances initiales.

La différence fondamentale Le lavage par solvant est un processus de nettoyage physique, tandis que l'utilisation d'un four à moufle est un processus de restauration chimique. Le traitement thermique réussit là où les solvants échouent en brûlant les bloqueurs organiques à l'intérieur des pores et en inversant chimiquement la désactivation causée par l'exposition à l'air.

Mécanismes d'élimination des contaminants

Surmonter le blocage des pores

L'un des échecs les plus critiques du lavage par solvant est son incapacité à pénétrer la structure poreuse complexe d'un catalyseur.

Les contaminants se logent souvent profondément dans ces canaux internes, réduisant ainsi efficacement la surface active.

Le traitement thermique dans un four à moufle contourne entièrement ce problème. La chaleur imprègne l'ensemble de la particule de catalyseur, garantissant que les contaminants situés au plus profond des pores sont traités, et pas seulement ceux de l'extérieur.

Élimination des composés organiques persistants

Les catalyseurs accumulent souvent des sous-produits organiques tenaces, notamment des glycérides et des sels d'acides gras.

Les solvants dépendent de la solubilité pour les éliminer, ce qui est souvent insuffisant pour les composés qui se sont chimiquement adsorbés à la surface.

Le traitement à haute température utilise l'énergie thermique pour briser les liaisons chimiques de ces contaminants, provoquant leur décomposition ou leur combustion complète.

Restauration chimique du catalyseur

Traitement de la formation de carbonates

Au-delà de l'encrassement organique simple, les catalyseurs se dégradent fréquemment en raison de l'exposition à l'air, ce qui entraîne la formation de carbonates.

Le lavage par solvant est généralement inefficace pour inverser ce changement chimique spécifique.

Un four à moufle fournit l'environnement thermique nécessaire pour réoxyder ces carbonates. Ce processus reconvertit la matière sous sa forme d'oxyde active, restaurant directement le potentiel chimique du catalyseur.

Comprendre les compromis

L'écart de performance

Lors du choix entre ces méthodes, vous sacrifiez la simplicité opérationnelle pour la récupération des performances.

Le lavage par solvant peut sembler moins intensif, mais il laisse le catalyseur avec une activité compromise car il laisse les pores profonds obstrués et la dégradation chimique non traitée.

Longévité des performances

Un catalyseur traité uniquement avec des solvants se désactivera probablement plus rapidement lors des cycles ultérieurs par rapport à un catalyseur traité thermiquement.

Étant donné que le four à moufle restaure le matériau à des "performances proches de l'initial", il réinitialise efficacement la durée de vie du catalyseur, offrant un meilleur retour sur l'effort de régénération.

Faire le bon choix pour votre objectif

Pour sélectionner la méthode appropriée à votre opération, considérez le niveau de restauration requis :

- Si votre objectif principal est une récupération d'activité maximale : Choisissez le four à moufle. C'est la seule méthode capable de dégager les pores internes et de réoxyder chimiquement la surface du catalyseur.

- Si votre objectif principal est d'éliminer les débris superficiels : Le lavage par solvant peut suffire, mais vous devez accepter que la structure interne et l'efficacité catalytique complète resteront probablement compromises.

Le traitement thermique n'est pas simplement un nettoyage ; c'est une véritable réinitialisation des capacités fonctionnelles du catalyseur.

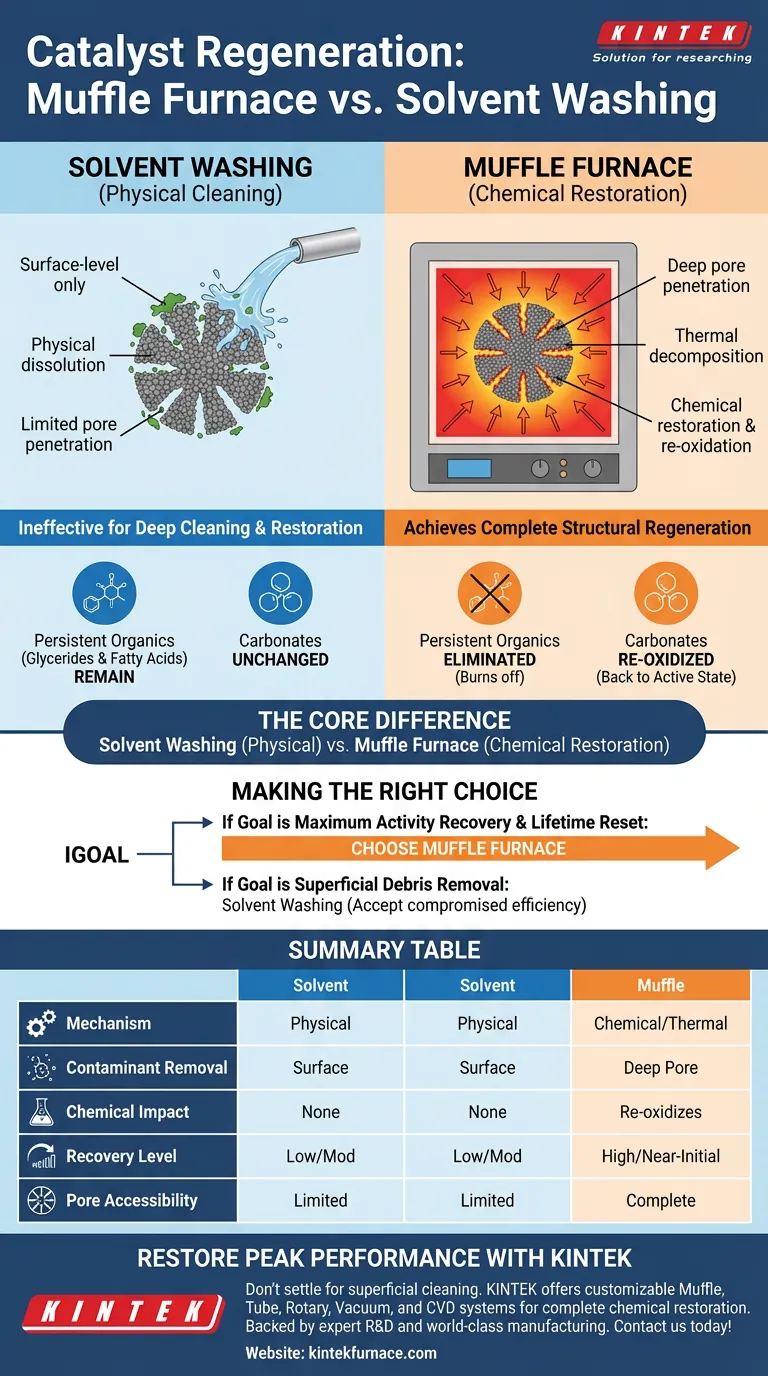

Tableau récapitulatif :

| Caractéristique | Lavage par solvant | Four à moufle (Recalcination thermique) |

|---|---|---|

| Mécanisme | Dissolution physique | Restauration chimique et décomposition thermique |

| Élimination des contaminants | Uniquement superficielle | Pénétration profonde des pores et élimination totale des composés organiques |

| Impact chimique | Aucun (les carbonates subsistent) | Ré-oxyde les carbonates pour retrouver un état actif |

| Niveau de récupération | Faible à modéré | Élevé (performances proches de l'initial) |

| Accessibilité des pores | Limitée par la solubilité | Complète (la chaleur imprègne toute la structure) |

| Idéal pour | Nettoyage de surface | Récupération maximale de l'activité et réinitialisation de la durée de vie |

Restaurez les performances optimales de votre catalyseur avec KINTEK

Ne vous contentez pas d'un nettoyage superficiel lorsque vous pouvez obtenir une restauration chimique complète. Chez KINTEK, nous comprenons que l'efficacité du catalyseur est essentielle au succès de vos opérations. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques de température et d'atmosphère.

Que vous effectuiez une recalcination de catalyseur ou des recherches sur des matériaux avancés, nos fours de laboratoire à haute température fournissent la précision et l'uniformité nécessaires pour réinitialiser vos matériaux à leurs niveaux de performance initiaux. Contactez-nous dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire !

Guide Visuel

Références

- Rasa Šlinkšienė, Eglė Sendžikienė. The Regeneration of Dolomite as a Heterogeneous Catalyst for Biodiesel Production. DOI: 10.3390/catal14020139

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les fonctions essentielles d'un four à moufle dans la synthèse des pérovskites ? Maîtriser la production de précurseurs de haute pureté

- Pourquoi un four à moufle est-il requis pour l'alpha-Fe2O3 ? Obtenez une transformation de phase précise et une cristallinité élevée

- En quoi un four à moufle diffère-t-il d'un four conventionnel ? Différences clés pour la précision à haute température

- Quelles sont les catégories de fours à moufle basées sur la température ? Choisissez le bon four pour les besoins de votre laboratoire

- Quelle est l'importance de contrôler la vitesse de chauffage d'un four à moufle ? Maîtriser les paramètres de pyrolyse du biochar

- Quelle est l'importance de la calcination à haute température dans un four à moufle ? Maîtriser la préparation du catalyseur Ce-TiO2

- Comment le four à moufle optimise-t-il le flux de travail de traitement ? Obtenez des résultats plus rapides, plus purs et plus précis

- Quelles sont les caractéristiques et les applications des fours à moufle ? Obtenez un chauffage pur à haute température pour votre laboratoire