En bref, un four à moufle optimise les flux de travail de traitement en offrant trois avantages clés : un chauffage exceptionnellement rapide, un contrôle très précis de la température et un environnement totalement exempt de contamination pour le matériau traité. Cette combinaison permet d'obtenir des résultats plus rapides, plus reproductibles et plus purs à un coût opérationnel relativement faible.

Le principe de conception fondamental du four est le chauffage indirect. En séparant physiquement le matériau à l'intérieur d'une chambre isolée (le "moufle") des éléments chauffants électriques, il garantit que l'échantillon n'est jamais exposé aux gaz de combustion ou à d'autres impuretés, permettant un niveau de contrôle du processus que les méthodes à feu direct ne peuvent égaler.

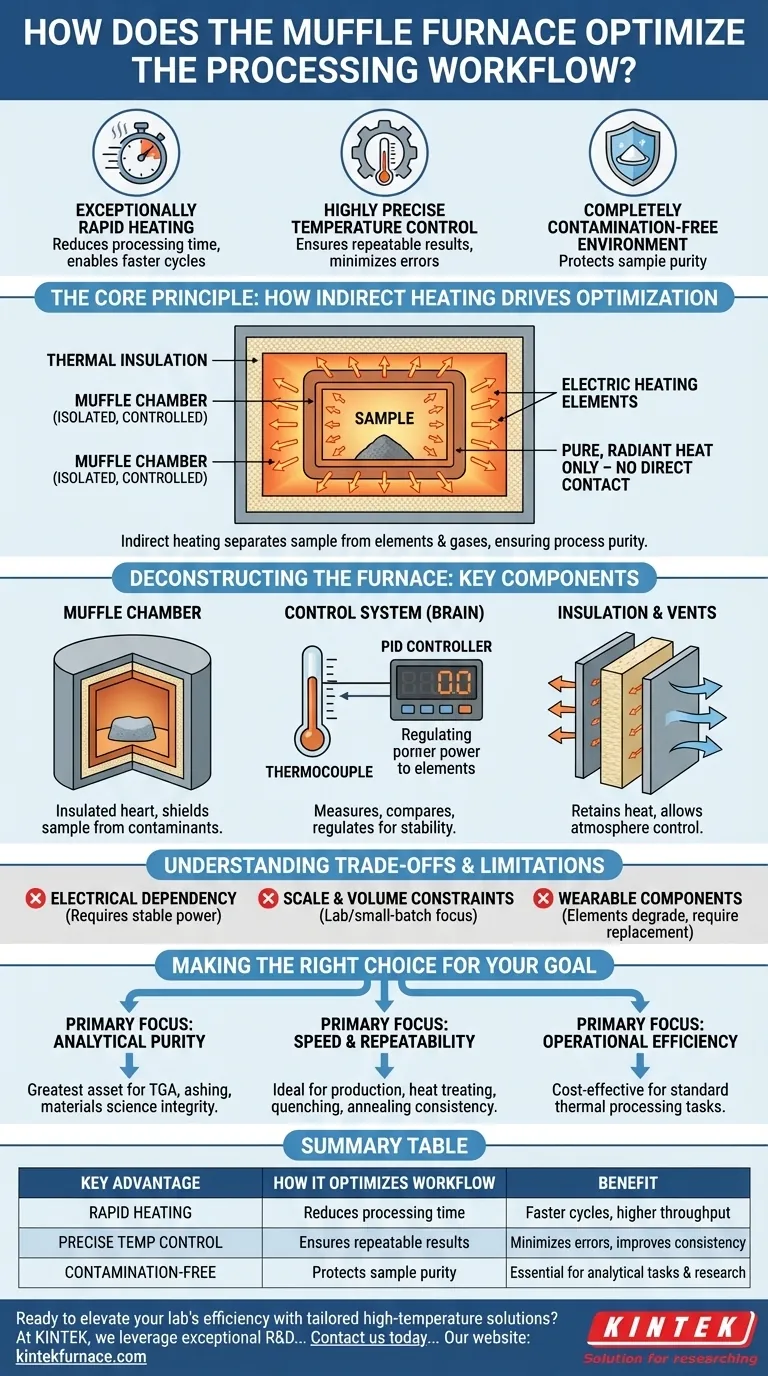

Le principe fondamental : Comment le chauffage indirect favorise l'optimisation

La caractéristique déterminante d'un four à moufle n'est pas seulement sa capacité à chauffer, mais la manière dont il génère et contient cette chaleur. Cette méthode est le fondement de son efficacité.

Un environnement isolé et contrôlé

Un four à moufle place l'échantillon à l'intérieur d'une chambre scellée, souvent en céramique haute température. Les éléments chauffants réels sont situés à l'extérieur de cette chambre.

Cette conception isole complètement la pièce de la source de chaleur. Elle garantit que la seule chose qui affecte l'échantillon est une chaleur pure et radiante, et non des flammes ou des sous-produits chimiques de la combustion.

Chauffage par résistance pour la précision

Les fours à moufle modernes utilisent l'énergie électrique. L'électricité est passée à travers des éléments chauffants à haute résistance, généralement fabriqués à partir de matériaux comme le Kanthal ou le nickel-chrome.

Lorsque ces éléments résistent au courant électrique, ils deviennent rouge incandescent, convertissant l'énergie électrique en énergie thermique avec une grande efficacité. Cette chaleur irradie ensuite à travers les parois de la chambre du moufle, chauffant uniformément l'air et l'échantillon à l'intérieur.

Déconstruire le four : Composants clés et leurs rôles

Chaque partie d'un four à moufle est conçue pour contribuer à sa précision et sa vitesse globales. Comprendre ces composants révèle comment il atteint une performance si fiable.

La chambre du moufle

C'est le cœur isolé du four. Elle contient l'échantillon et le protège de toute contamination externe, assurant la pureté du processus. Ceci est essentiel pour des applications comme le frittage, l'analyse chimique ou la création de matériaux sensibles où même des impuretés mineures peuvent ruiner un résultat.

Le système de contrôle

C'est le cerveau du four. Un thermocouple à l'intérieur de la chambre mesure constamment la température interne et envoie ces données à un contrôleur de température numérique.

Le contrôleur compare la température réelle au point de consigne de l'utilisateur. Il régule ensuite précisément la quantité d'électricité envoyée aux éléments chauffants pour maintenir la température cible avec une stabilité remarquable.

L'isolation et les évents

La chambre est entourée d'épaisses couches d'isolation réfractaire pour empêcher la chaleur de s'échapper. Cela permet au four d'atteindre sa température maximale rapidement (souvent en environ une heure) et de la maintenir avec moins d'énergie.

Les ports d'entrée et de sortie d'air permettent de contrôler l'atmosphère à l'intérieur de la chambre, ce qui est nécessaire pour les processus qui nécessitent des conditions oxydantes spécifiques ou d'autres conditions atmosphériques.

Comprendre les compromis et les limites

Bien que très efficace, un four à moufle n'est pas la solution universelle pour toutes les applications de chauffage. Sa conception présente des compromis spécifiques.

Dépendance électrique

Le four dépend entièrement d'une alimentation électrique stable. Contrairement aux fours à combustible, il ne peut pas fonctionner dans des environnements hors réseau ou instables en termes d'alimentation électrique.

Contraintes d'échelle et de volume

Les fours à moufle sont généralement conçus pour des travaux de laboratoire ou de petites productions industrielles. Leur conception axée sur la précision et la pureté n'est pas efficace pour des opérations massives comme la fusion de tonnes de minerai, qui nécessitent des fours à feu direct plus grands.

Composants sujets à l'usure

Les éléments chauffants fonctionnent sous une contrainte thermique extrême et finiront par se dégrader. Ce sont des pièces consommables qui nécessitent une inspection et un remplacement périodiques, ce qui est une considération de maintenance clé.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à moufle doit être basée sur vos priorités de traitement spécifiques.

- Si votre objectif principal est la pureté analytique : L'environnement sans contamination fourni par la chambre du moufle est son plus grand atout, garantissant l'intégrité des échantillons pour l'ATG, le frittage ou la recherche en science des matériaux.

- Si votre objectif principal est la vitesse et la répétabilité : Le système de contrôle numérique et les cycles de chauffage rapides sont idéaux pour les flux de travail de production comme le traitement thermique, la trempe ou le recuit de petites pièces où la cohérence est primordiale.

- Si votre objectif principal est l'efficacité opérationnelle : Les conceptions modernes offrent une excellente efficacité énergétique et une automatisation des processus, ce qui en fait un outil économique pour une large gamme de tâches de traitement thermique standard.

En comprenant son principe de chaleur contrôlée et indirecte, vous pouvez utiliser en toute confiance le four à moufle pour améliorer la précision et l'efficacité de votre travail.

Tableau récapitulatif :

| Avantage clé | Comment il optimise le flux de travail |

|---|---|

| Chauffage rapide | Réduit le temps de traitement, permettant des cycles plus rapides et un débit plus élevé dans les laboratoires et la production. |

| Contrôle précis de la température | Assure des résultats reproductibles, minimisant les erreurs et améliorant la cohérence pour les expériences sensibles. |

| Environnement sans contamination | Protège la pureté de l'échantillon, essentiel pour les tâches analytiques comme le frittage et la recherche sur les matériaux. |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions haute température sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre flux de travail de traitement et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace