Une étuve à moufle agit comme un outil de nettoyage de précision utilisé pour éliminer les agents d'encollage organiques des fibres de basalte ou de S-verre par un processus thermique contrôlé. En soumettant les fibres à un environnement d'air à haute température — spécifiquement autour de 450 °C pendant 30 minutes — le four assure la décomposition thermique complète et l'oxydation des revêtements carbonés appliqués lors de la fabrication des fibres.

Idée clé : L'élimination de l'encollage organique n'est pas simplement une étape de nettoyage ; c'est une nécessité chimique. Les précatalyseurs à base de molybdène utilisés dans des matrices composites spécifiques sont très sensibles aux résidus organiques, et leur non-élimination provoque une interférence polaire qui compromet l'intégrité structurelle du matériau final.

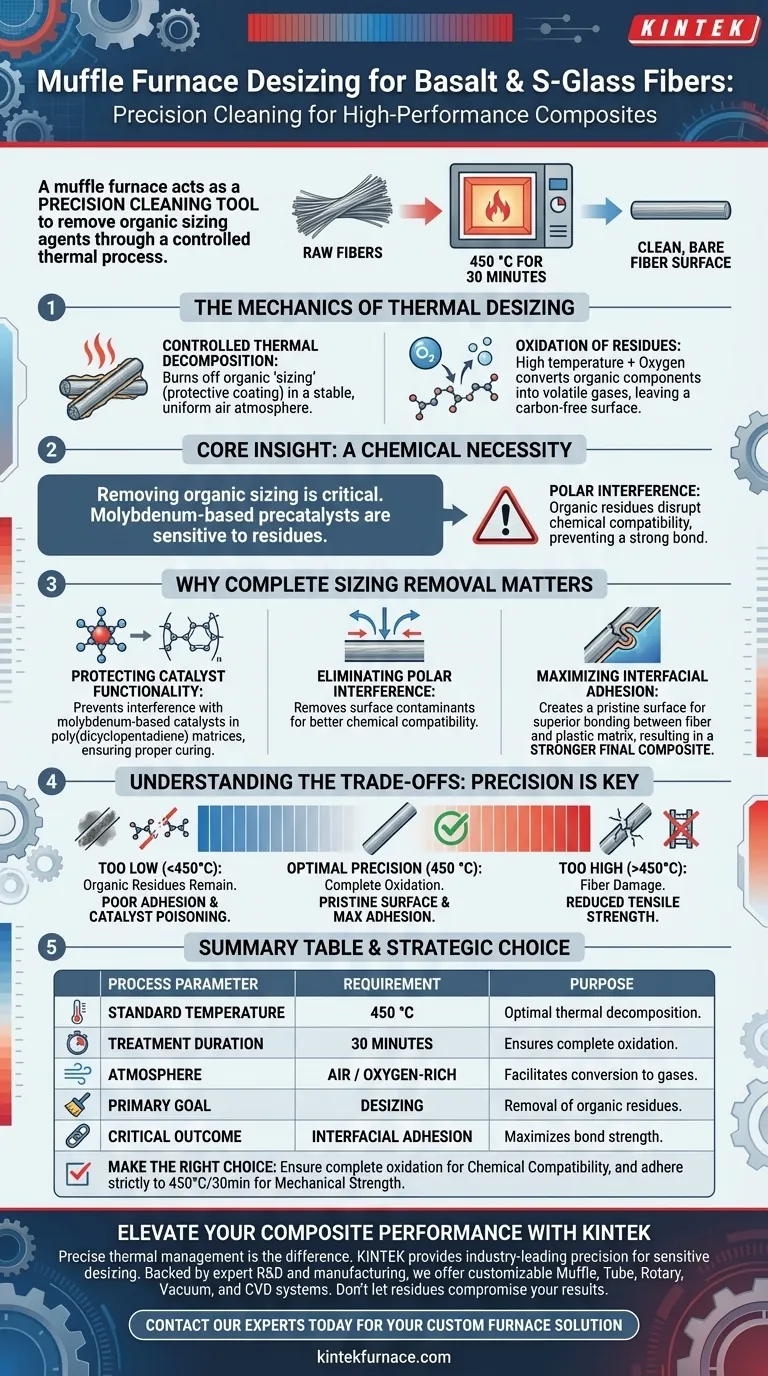

La mécanique du désencollage thermique

Décomposition thermique contrôlée

L'étuve à moufle fournit un environnement stable et uniforme essentiel au désencollage thermique. Ce processus brûle l'« encollage » organique (un revêtement protecteur appliqué lors de la production des fibres) en l'exposant à une chaleur constante dans une atmosphère d'air.

Oxydation des résidus

La combinaison de la haute température et de l'oxygène facilite l'oxydation complète des composants organiques. Cela transforme le revêtement en gaz volatils, ne laissant qu'une surface de fibre propre et nue, exempte de contaminants carbonés.

Pourquoi l'élimination complète de l'encollage est importante

Protection de la fonctionnalité du catalyseur

Dans des préparations de composites spécifiques impliquant une matrice de poly(dicyclopentadiène), la réaction chimique repose sur des précatalyseurs à base de molybdène.

Ces catalyseurs sont chimiquement sensibles aux agents d'encollage organiques présents sur les fibres brutes. Si l'encollage reste intact, il interfère avec le fonctionnement du catalyseur, inhibant le processus de durcissement.

Élimination de l'interférence polaire

Les résidus organiques sur la surface de la fibre peuvent créer une interférence polaire. Ce phénomène perturbe la compatibilité chimique entre la fibre et le système de résine, empêchant la formation d'une liaison solide.

Maximisation de l'adhérence interfaciale

La résistance mécanique d'un composite dépend fortement de l'interface — le point où la fibre rencontre la matrice plastique. En utilisant une étuve à moufle pour créer une surface vierge, vous améliorez considérablement l'adhérence interfaciale entre les fibres de basalte ou de S-verre et la matrice, ce qui se traduit par un composite final plus résistant.

Comprendre les compromis

L'importance de la précision de la température

Bien que la chaleur soit l'agent de nettoyage, la précision est le mécanisme de sécurité. Une étuve à moufle est nécessaire car elle offre un contrôle exact de la température.

Risques d'un chauffage inapproprié

Si la température est trop basse ou le temps trop court, des résidus organiques subsistent, entraînant une mauvaise adhérence et un empoisonnement du catalyseur. Inversement, dépasser significativement le seuil standard de 450 °C risque d'endommager la structure physique des fibres de verre elles-mêmes, réduisant leur résistance à la traction avant même leur moulage.

Faire le bon choix pour votre objectif

Pour garantir des composites haute performance, appliquez le processus de désencollage en fonction de vos exigences chimiques spécifiques :

- Si votre objectif principal est la compatibilité chimique : Assurez l'oxydation complète des matières organiques pour éviter l'empoisonnement des précatalyseurs à base de molybdène.

- Si votre objectif principal est la résistance mécanique : Respectez strictement le paramètre de 450 °C / 30 minutes pour maximiser l'adhérence interfaciale sans dégrader thermiquement la fibre.

Une performance fiable du composite commence par une interface vierge, réalisable uniquement grâce à une gestion thermique précise.

Tableau récapitulatif :

| Paramètre de processus | Exigence | Objectif |

|---|---|---|

| Température standard | 450 °C | Décomposition thermique optimale sans endommager la fibre |

| Durée du traitement | 30 minutes | Assure l'oxydation complète des revêtements carbonés |

| Atmosphère | Air / Riche en oxygène | Facilite la conversion de l'encollage en gaz volatils |

| Objectif principal | Désencollage | Élimination des résidus organiques pour prévenir l'interférence polaire |

| Résultat critique | Adhérence interfaciale | Maximise la force de liaison entre la fibre et la matrice |

Améliorez les performances de vos composites avec KINTEK

Une gestion thermique précise fait la différence entre un matériau compromis et un composite haute performance. KINTEK fournit la précision de pointe requise pour les traitements de désencollage sensibles. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables selon vos besoins spécifiques en laboratoire ou dans l'industrie.

Ne laissez pas les résidus organiques compromettre la fonctionnalité de votre catalyseur ou votre adhérence interfaciale. Collaborez avec KINTEK pour garantir que vos fibres de basalte et de S-verre sont traitées avec la stabilité thermique exacte que votre recherche exige.

Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Benjamin R. Kordes, Michael R. Buchmeiser. Ring‐Opening Metathesis Polymerization‐Derived Poly(dicyclopentadiene)/Fiber Composites Using Latent Pre‐Catalysts. DOI: 10.1002/mame.202300367

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle et comment fonctionne-t-il ? Découvrez ses principaux avantages pour votre laboratoire

- Quel est le rôle des fours à moufle dans le traitement thermique des métaux ? Obtenez un traitement des métaux propre et contrôlé

- Quelles sont les principales applications d'un four à moufle haute température dans l'évaluation des combustibles de biomasse ? Optimiser les données énergétiques

- Quel est le rôle de la calcination à haute température dans un four à moufle ? Créer du verre bioactif de précision

- Quel est le principal avantage d'un four à moufle ? Chauffage à haute température supérieur et sans contamination

- Quel est le rôle principal d'un four à moufle dans le prétraitement de la bauxite rouge ? Libérez l'extraction des métaux grâce à l'activation à haute température

- Pourquoi la plage de température est-elle importante lors du choix d'un four à moufle ?Garantir la précision et la sécurité de votre laboratoire

- Comment la performance d'un four de frittage à haute température affecte-t-elle les céramiques xPYNT–PINT ? Clé pour des propriétés optimales