En bref, les fours à moufle modernes peuvent atteindre des températures de fonctionnement allant jusqu'à 1 800 °C (3 272 °F). Bien que de nombreux modèles de laboratoire standard fonctionnent dans la plage de 1000 °C à 1200 °C, les progrès dans les matériaux d'éléments chauffants et d'isolation ont repoussé les limites supérieures pour les applications sophistiquées de métallurgie et de science des matériaux.

La température maximale d'un four à moufle est une spécification critique, mais ce n'est pas la seule qui compte. Le véritable objectif est de sélectionner un instrument qui offre la bonne combinaison de capacité de température, d'uniformité et de contrôle atmosphérique pour garantir la précision et la répétabilité exigées par votre processus.

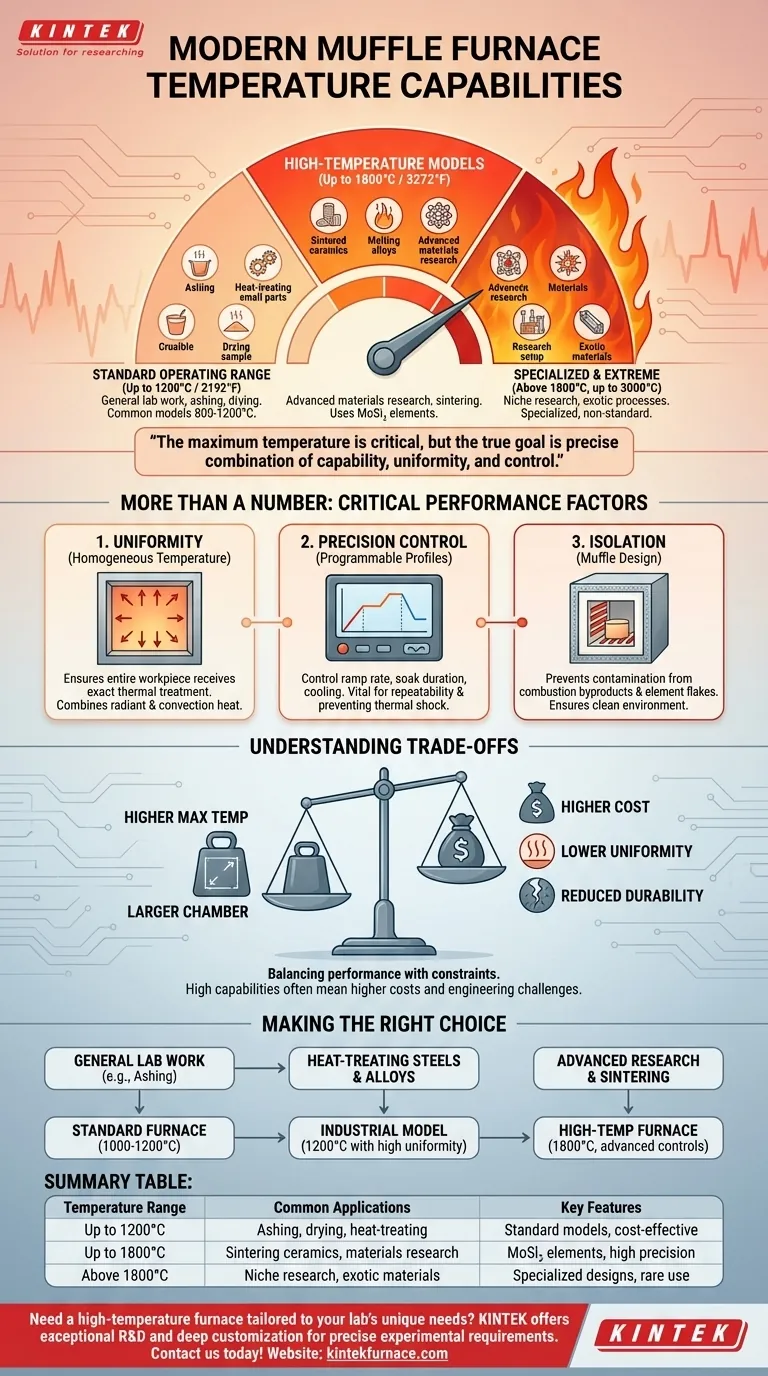

Décryptage des capacités de température des fours à moufle

Un four à moufle est fondamentalement un four à haute température qui isole le matériau chauffé du rayonnement direct et de la contamination potentielle des éléments chauffants. C'est cette conception qui permet sa précision.

La plage de fonctionnement standard (jusqu'à 1200 °C)

La plupart des fours à moufle de laboratoire et industriels légers à usage général fonctionnent dans une plage d'environ 800 °C à 1200 °C (2192 °F).

Cette plage est suffisante pour un grand nombre d'applications courantes, y compris l'incinération de matériaux organiques, le traitement thermique de petites pièces en acier, le séchage d'échantillons et la réalisation de diverses analyses chimiques.

Modèles à haute température (jusqu'à 1800 °C)

Les fours capables d'atteindre 1800 °C (3272 °F) sont conçus pour des tâches plus exigeantes. Atteindre ces températures nécessite des éléments chauffants spécialisés, souvent fabriqués à partir de matériaux comme le disiliciure de molybdène (MoSi₂).

Ces modèles sont essentiels pour la recherche sur les matériaux avancés, le frittage de céramiques haute performance, la fusion de certains alliages et d'autres processus métallurgiques sophistiqués nécessitant une chaleur extrême.

Températures spécialisées et extrêmes (au-dessus de 1800 °C)

Bien que rares, certains modèles hautement spécialisés peuvent dépasser 1800 °C, certaines conceptions étant capables d'atteindre jusqu'à 3000 °C.

Ce ne sont pas des instruments standard. Ils sont généralement conçus pour des processus de recherche ou industriels de niche impliquant des matériaux exotiques et nécessitent des conditions de fonctionnement et une infrastructure très spécifiques.

Pourquoi la température est plus qu'un simple chiffre

Se concentrer uniquement sur la température maximale néglige d'autres caractéristiques critiques qui définissent la performance et la pertinence d'un four pour une tâche donnée.

Le rôle critique de l'uniformité de la température

La capacité d'un four à maintenir une température homogène dans toute la chambre de traitement est primordiale. Une uniformité élevée garantit que l'ensemble de la pièce reçoit exactement le même traitement thermique.

Les fours à moufle y parviennent grâce à une combinaison de transfert de chaleur par rayonnement et par convection dans une chambre close, minimisant les points chauds et froids qui peuvent ruiner les processus sensibles.

Contrôle précis de la température

Les fours modernes utilisent des contrôleurs programmables avancés pour exécuter des profils de chauffage précis. Cela permet à l'opérateur de contrôler le taux d'augmentation de la température (rampe), la durée à une température spécifique (maintien) et le taux de refroidissement.

Ce niveau de contrôle est vital pour obtenir des résultats reproductibles et éviter les chocs thermiques qui pourraient endommager le matériau ou le four lui-même.

Isolation contre les contaminants

La caractéristique principale d'un four à moufle est le « moufle » — une chambre intérieure, souvent en céramique, qui sépare la charge des éléments chauffants.

Cette conception empêche les sous-produits de combustion ou les particules des éléments de contaminer l'échantillon, garantissant un environnement de chauffage propre essentiel pour les applications de haute pureté.

Comprendre les compromis

La sélection d'un four implique de trouver un équilibre entre la performance et les contraintes pratiques. Des capacités plus élevées s'accompagnent presque toujours de compromis.

Coût par rapport à la température maximale

Le coût d'un four augmente considérablement avec sa cote de température maximale. Les matériaux nécessaires pour les éléments chauffants haute température et l'isolation sont bien plus chers que ceux utilisés dans les modèles standard.

Taille de la chambre par rapport à l'uniformité

À mesure que la taille de la chambre interne augmente, il devient plus difficile et plus coûteux de concevoir un système qui maintienne une excellente uniformité de température sur l'ensemble du volume. Un grand four industriel nécessite une conception plus sophistiquée qu'une unité de paillasse compacte.

Durabilité et efficacité

Bien que fabriqués à partir de matériaux résistants à la chaleur, tous les composants du four, en particulier les éléments chauffants et le moufle en céramique, sont soumis à l'usure. Les cycles de chauffage agressifs ou le fonctionnement constant à la température maximale nominale peuvent réduire la durée de vie et l'efficacité de l'instrument.

Faire le bon choix pour votre application

Choisissez un four en fonction des exigences spécifiques de votre processus, et non seulement du chiffre le plus élevé sur la fiche technique.

- Si votre objectif principal est le travail général en laboratoire (par exemple, incinération, séchage) : Un four standard avec une température maximale de 1000 °C à 1200 °C est rentable et parfaitement adapté.

- Si votre objectif principal est le traitement thermique des aciers ou alliages courants : Un modèle industriel capable d'atteindre au moins 1200 °C avec une excellente uniformité de température est le choix approprié.

- Si votre objectif principal est la recherche sur les matériaux avancés ou le frittage de céramiques exotiques : Vous aurez besoin d'un four à haute température capable d'atteindre 1800 °C, probablement avec des contrôles atmosphériques avancés.

En comprenant ces facteurs, vous pouvez dépasser une simple cote de température pour sélectionner un four qui offre les résultats précis et fiables dont votre travail a besoin.

Tableau récapitulatif :

| Plage de température | Applications courantes | Caractéristiques clés |

|---|---|---|

| Jusqu'à 1200 °C | Incinération, séchage, traitement thermique des aciers | Modèles standard, économique |

| Jusqu'à 1800 °C | Frittage de céramiques, recherche sur les matériaux avancés | Éléments MoSi₂, haute précision |

| Au-dessus de 1800 °C | Recherche de niche, matériaux exotiques | Conceptions spécialisées, usage rare |

Besoin d'un four à haute température adapté aux besoins uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit une adaptation précise à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre processus et obtenir des résultats fiables !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO