Dans le contexte du traitement des métaux, l'importance principale d'un four électrique de type boîte réside dans son adéquation à la fusion précise de métaux et d'alliages à petite échelle. Ces fours ne sont pas conçus pour les grandes fonderies industrielles, mais constituent des outils indispensables dans les environnements de laboratoire, de recherche et de production en petits lots où le contrôle et la répétabilité sont primordiaux.

Alors que les fours plus grands gèrent la production en vrac, la véritable importance du four de type boîte réside dans son rôle d'environnement contrôlé. Il permet le développement précis d'alliages, les essais de matériaux et la production spécialisée où la précision est plus critique que le simple volume.

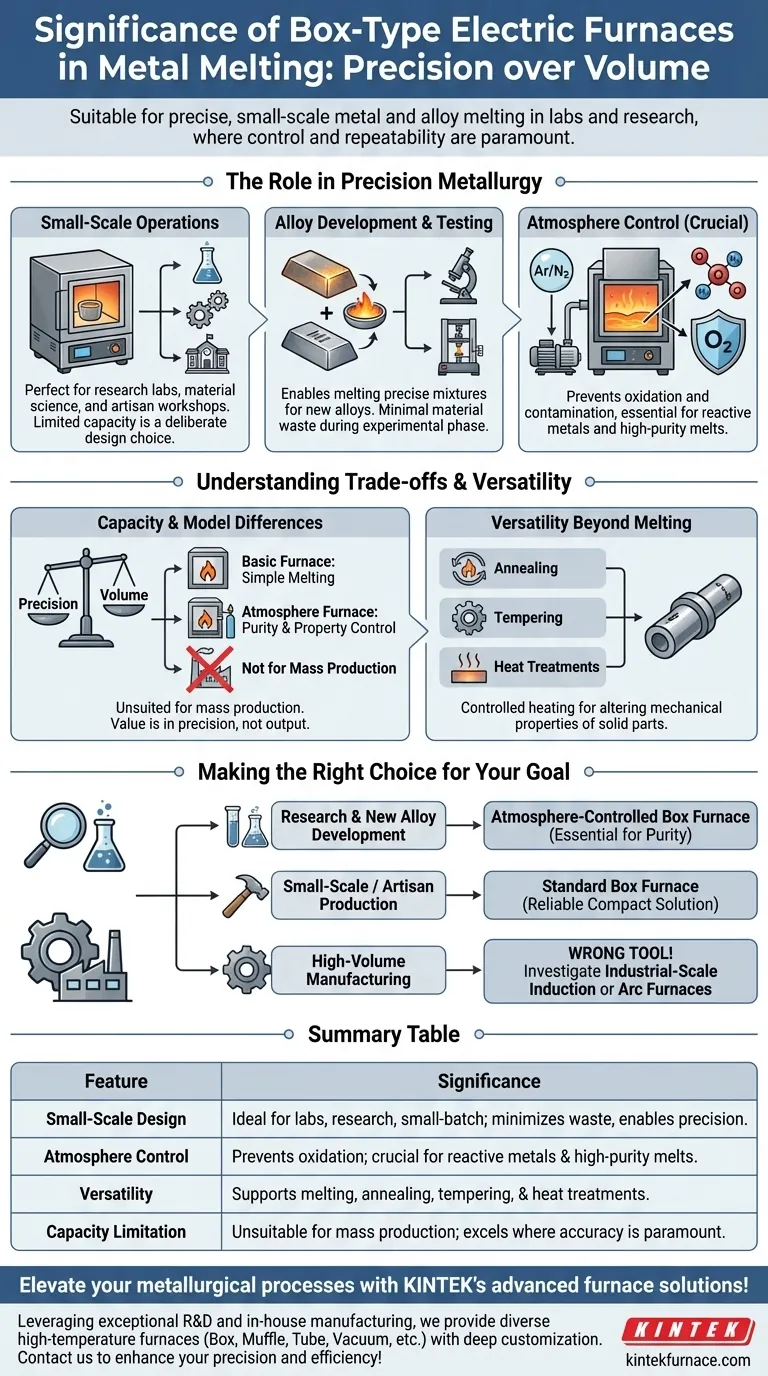

Le rôle des fours de type boîte dans la métallurgie de précision

La valeur d'un four de type boîte s'étend au-delà du simple chauffage du métal. Ses caractéristiques de conception le rendent idéal pour des tâches métallurgiques spécifiques et à fort enjeu, qui sont impraticables ou impossibles avec des équipements plus grands.

Conçu pour les opérations à petite échelle

Une caractéristique déterminante de ces fours est leur capacité limitée. Ce n'est pas un défaut, mais un choix de conception délibéré.

Ils sont parfaitement dimensionnés pour être utilisés dans les laboratoires de recherche, les départements de science des matériaux universitaires et les petits ateliers artisanaux qui doivent fondre des quantités gérables de métal.

Permettre le développement et l'essai d'alliages

Les fours de type boîte sont fondamentaux pour la science des matériaux. Ils permettent aux métallurgistes de faire fondre des mélanges précis de différents métaux dans un environnement contrôlé.

Ce processus crée de nouveaux alliages, qui peuvent ensuite être testés pour des propriétés spécifiques telles que la dureté, la résistance à la corrosion ou la conductivité. La petite échelle minimise le gaspillage de matériaux pendant cette phase expérimentale.

La fonction critique du contrôle de l'atmosphère

De nombreux fours de type boîte avancés sont également des fours à atmosphère. C'est un facteur clé de leur importance.

Ces modèles permettent de remplir la chambre interne avec un gaz inerte (comme l'argon ou l'azote) ou de fonctionner sous vide. Cette atmosphère contrôlée empêche l'oxygène de réagir avec le métal en fusion.

En prévenant l'oxydation et la contamination, un four à atmosphère protège la pureté du bain de fusion, ce qui est essentiel lors du travail avec des métaux réactifs ou du développement d'alliages haute performance.

Comprendre les compromis

Pour utiliser efficacement un four de type boîte, il est crucial de comprendre ses limites inhérentes et les distinctions entre les différents modèles.

La capacité est la principale contrainte

Le compromis le plus évident est le volume. Ces fours sont fondamentalement inadaptés à la production de masse ou à toute application nécessitant de grandes coulées. Leur valeur réside dans la précision, et non dans le rendement.

Tous les fours de type boîte ne sont pas égaux

Un four de type boîte de base fournit de la chaleur, ce qui est suffisant pour la fusion simple de métaux non réactifs.

Cependant, les avantages significatifs de pureté et de contrôle des propriétés ne sont obtenus qu'avec des modèles de fours à atmosphère plus avancés. Il est essentiel de faire la distinction entre un simple appareil de chauffage et un outil d'environnement contrôlé.

Polyvalence au-delà de la fusion

Les capacités de chauffage contrôlé d'un four de type boîte le rendent utile pour d'autres processus thermiques. Beaucoup sont utilisés pour le recuit, le trempe et d'autres traitements thermiques conçus pour modifier les propriétés mécaniques d'une pièce métallique solide.

Faire le bon choix pour votre objectif

Le choix de l'équipement approprié dépend entièrement de votre objectif. Un four de type boîte est un outil spécialisé, et non une solution universelle.

- Si votre objectif principal est la recherche et le développement de nouveaux alliages : Un four de type boîte à atmosphère contrôlée est essentiel pour assurer la pureté et la répétabilité de vos résultats.

- Si votre objectif principal est la production artisanale ou à petite échelle : Un four de type boîte standard fournit une solution compacte et fiable pour faire fondre de petits lots de métal pour des pièces personnalisées ou de l'art.

- Si votre objectif principal est la fabrication à grand volume : C'est le mauvais outil ; vous devez explorer les fours à induction ou à arc à l'échelle industrielle.

En fin de compte, le four électrique de type boîte offre une capacité essentielle pour le travail métallurgique contrôlé et de petit volume, comblant le fossé entre la recherche théorique et l'application pratique.

Tableau récapitulatif :

| Caractéristique | Importance |

|---|---|

| Conception à petite échelle | Idéal pour les laboratoires, la recherche et la production en petits lots, minimisant les déchets et permettant des opérations précises. |

| Contrôle de l'atmosphère | Prévient l'oxydation et la contamination dans le développement d'alliages, crucial pour les métaux réactifs et les bains de fusion de haute pureté. |

| Polyvalence | Soutient non seulement la fusion, mais aussi le recuit, la trempe et d'autres traitements thermiques pour le contrôle des propriétés des matériaux. |

| Limitation de capacité | Inadapté à la production de masse, mais excelle dans les applications où la précision et la répétabilité sont primordiales. |

Élevez vos processus métallurgiques avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours de type Boîte, Muflée, Tubulaire, Rotatif, Sous Vide & à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour le développement d'alliages, les essais de matériaux ou la production en petits lots. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre précision et votre efficacité !

Guide Visuel

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Pourquoi un four à moufle de laboratoire haute température est-il essentiel pour les poudres céramiques KNN ? Maîtriser la synthèse à l'état solide

- Quelle est l'importance de la précision du contrôle de la température dans les fours à haute température pour le dioxyde de titane dopé au carbone ?

- Quel rôle joue un four à résistance de type boîte à haute température dans le frittage ? Maîtriser la densification des tubes d'électrolyte

- Comment un four à moufle de laboratoire est-il utilisé lors de l'étape de déliantage des corps bruts de HAp ? Contrôle thermique de précision