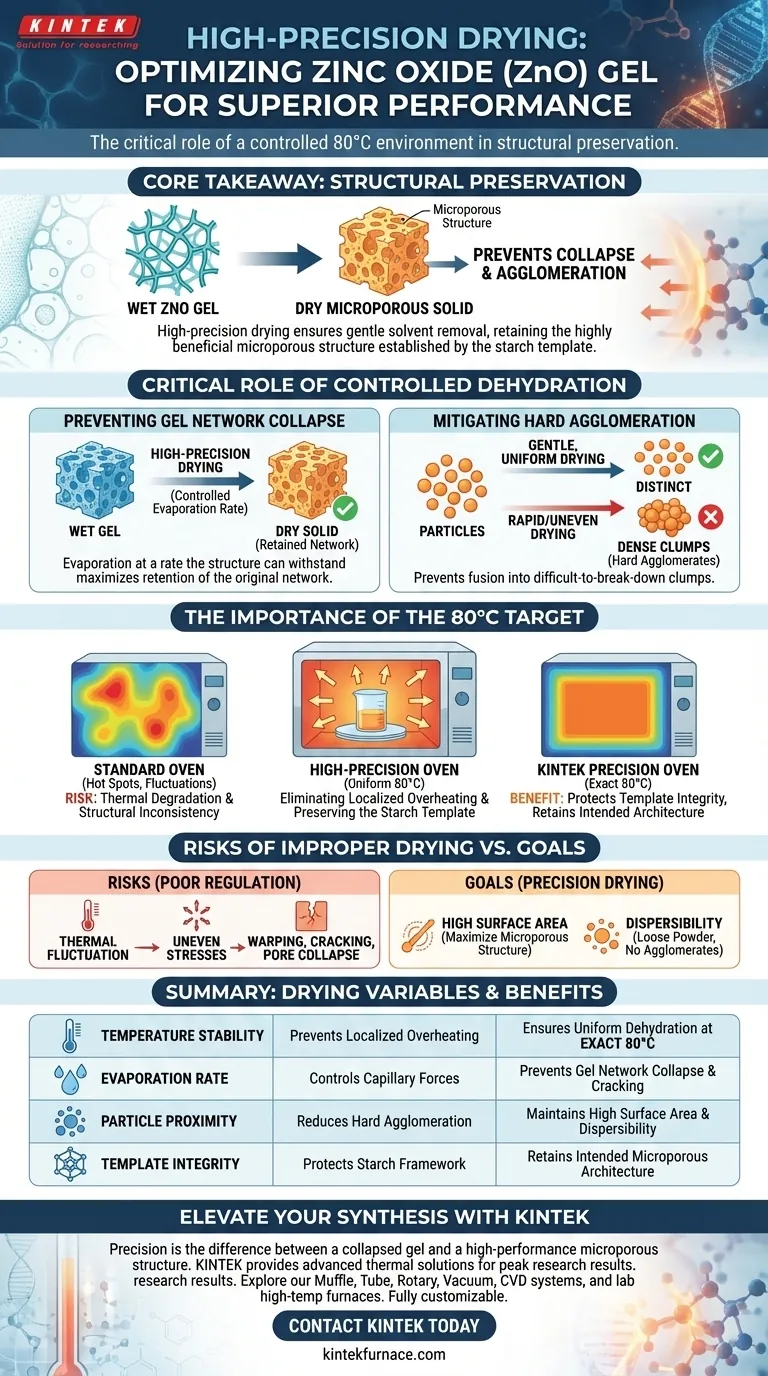

L'utilisation d'un four de séchage électrique à température constante de haute précision est essentielle pour assurer l'élimination douce et uniforme des solvants et de l'humidité du gel d'oxyde de zinc (ZnO). En maintenant un environnement de déshydratation strictement contrôlé à 80°C, ce processus influence directement l'architecture physique du matériau final.

Point clé La principale valeur du séchage de précision est la préservation structurelle. Il empêche l'effondrement du réseau de gel et la formation d'agglomérats durs, garantissant que le produit ZnO final conserve la structure microporeuse très bénéfique établie par la matrice d'amidon.

Le rôle essentiel de la déshydratation contrôlée

Prévenir l'effondrement du réseau de gel

La transition d'un gel humide à un solide sec est une phase mécaniquement stressante pour le matériau. Si les solvants sont éliminés trop agressivement, les forces capillaires internes peuvent écraser le cadre délicat.

Le séchage de haute précision garantit que l'évaporation se produit à une vitesse que la structure peut supporter. Cela maximise la rétention du réseau d'origine du gel.

Atténuer l'agglomération dure

Lorsque le séchage est inégal ou trop rapide, les particules sont souvent forcées de se regrouper en amas denses appelés agglomérats durs.

Ces agglomérats sont difficiles à décomposer et peuvent avoir un impact négatif sur la surface du produit final. Un processus doux et contrôlé maintient les particules distinctes et empêche cette fusion.

L'importance de la température cible de 80°C

Éliminer la surchauffe localisée

Les équipements de séchage standard souffrent souvent de "points chauds", où la température monte en flèche dans des zones spécifiques de la chambre.

Un four de haute précision élimine cette variable. Il garantit que chaque partie de l'échantillon de gel est exposée exactement à 80°C, garantissant qu'aucune partie de l'échantillon n'est dégradée thermiquement pendant que d'autres sont encore humides.

Préserver la matrice d'amidon

Dans cette méthode de synthèse spécifique, une matrice d'amidon est utilisée pour créer une structure microporeuse. L'efficacité de cette matrice dépend fortement de l'étape de séchage.

En contrôlant strictement la température, le four protège l'intégrité de cette matrice. Il en résulte un produit ZnO final qui conserve avec succès l'architecture microporeuse prévue.

Comprendre les risques d'un séchage inapproprié

Le coût de la fluctuation thermique

Il est important de reconnaître que le "séchage" ne consiste pas seulement à éliminer l'eau ; il s'agit de la manière dont cette eau est éliminée.

Si vous utilisez un équipement avec une mauvaise régulation thermique, vous risquez une incohérence structurelle. Les fluctuations de température entraînent des contraintes de séchage inégales, ce qui provoque des déformations, des fissures ou un effondrement partiel des pores que vous avez travaillé à créer.

Faire le bon choix pour votre objectif

L'étape de séchage n'est pas une période d'attente passive ; c'est une étape de traitement active qui définit la qualité finale de votre oxyde de zinc.

- Si votre objectif principal est une surface spécifique élevée : Respectez strictement la limite de 80°C pour éviter l'effondrement des pores et maximiser la structure microporeuse.

- Si votre objectif principal est la dispersibilité : Utilisez un séchage de précision pour éviter l'agglomération dure, en veillant à ce que la poudre reste meuble et facile à traiter par la suite.

En fin de compte, le four de haute précision sert d'outil de préservation, verrouillant les propriétés structurelles souhaitables créées pendant la phase de synthèse.

Tableau récapitulatif :

| Variable de séchage | Impact sur la qualité du ZnO | Avantage d'un four de haute précision |

|---|---|---|

| Stabilité de la température | Prévient la surchauffe localisée | Assure une déshydratation uniforme à 80°C exacts |

| Vitesse d'évaporation | Contrôle les forces capillaires | Prévient l'effondrement du réseau de gel et les fissures |

| Proximité des particules | Réduit l'agglomération dure | Maintient une surface spécifique élevée et une bonne dispersibilité |

| Intégrité de la matrice | Protège le cadre d'amidon | Conserve l'architecture microporeuse prévue |

Élevez votre synthèse de matériaux avec KINTEK

La précision fait la différence entre un gel effondré et une structure microporeuse haute performance. KINTEK fournit les solutions thermiques avancées nécessaires pour garantir que votre recherche atteigne des résultats optimaux. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire haute température spécialisés, tous entièrement personnalisables pour répondre à vos besoins uniques de séchage et de calcination.

Ne laissez pas les fluctuations thermiques compromettre votre produit final. Contactez KINTEK dès aujourd'hui pour découvrir comment notre équipement de haute précision peut préserver l'intégrité de vos matériaux et rationaliser votre flux de travail de laboratoire.

Guide Visuel

Références

- Roumaissa Djafarou, Tarek Hidouri. Starch-Assisted Eco-Friendly Synthesis of ZnO Nanoparticles: Enhanced Photocatalytic, Supercapacitive, and UV-Driven Antioxidant Properties with Low Cytotoxic Effects. DOI: 10.3390/ijms26020859

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un bain-marie à température constante ou une plaque chauffante est-il requis pour le post-traitement des MXènes ? Maîtrisez le décollement précis

- Quelle est la fonction d'un four de traitement thermique à haute température ? Optimisation des propriétés de l'alliage AlCuCrFe2NiTi0.25

- Quels rôles joue une étuve de séchage à température constante de laboratoire dans l'évaluation des adsorbants de coquilles d'œufs ? Principaux points à retenir

- Quelles sont les considérations de sélection des matériaux pour les revêtements multicouches ? Optimisez vos moules en céramique pour les monocristaux

- Pourquoi un four de séchage à température constante de laboratoire est-il nécessaire pour les adsorbants à base de biomasse ? Assurer la précision et l'intégrité

- Comment le métal de sodium fonctionne-t-il comme fondant ? Amélioration de la synthèse Sr-Ge-N grâce à la dynamique en phase liquide

- Quels sont les avantages de l'utilisation de germes monocristallins orientés pour le ZnGeP2 ? Obtenez la précision dans la croissance des cristaux optiques

- Quel est le mécanisme physico-chimique de l’acide phosphorique dans le frittage de céramique ? Maîtriser la densification de la Berlinites