À la base, le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) offre des avantages significatifs par rapport aux méthodes CVD traditionnelles, principalement grâce à sa capacité à générer un plasma propre et de haute densité. Il en résulte des films d'une pureté et d'une qualité supérieures, en particulier pour les matériaux exigeants comme le diamant, tout en offrant un contrôle et une stabilité exceptionnels du processus.

Le choix fondamental entre le MPCVD et d'autres méthodes ne consiste pas à savoir laquelle est universellement "meilleure", mais laquelle offre l'environnement approprié pour votre objectif spécifique. Le MPCVD excelle en créant un plasma intensément réactif et exempt de contaminants, ce qui en fait le choix privilégié pour les films cristallins de haute performance, bien que cette même intensité introduise des limitations spécifiques.

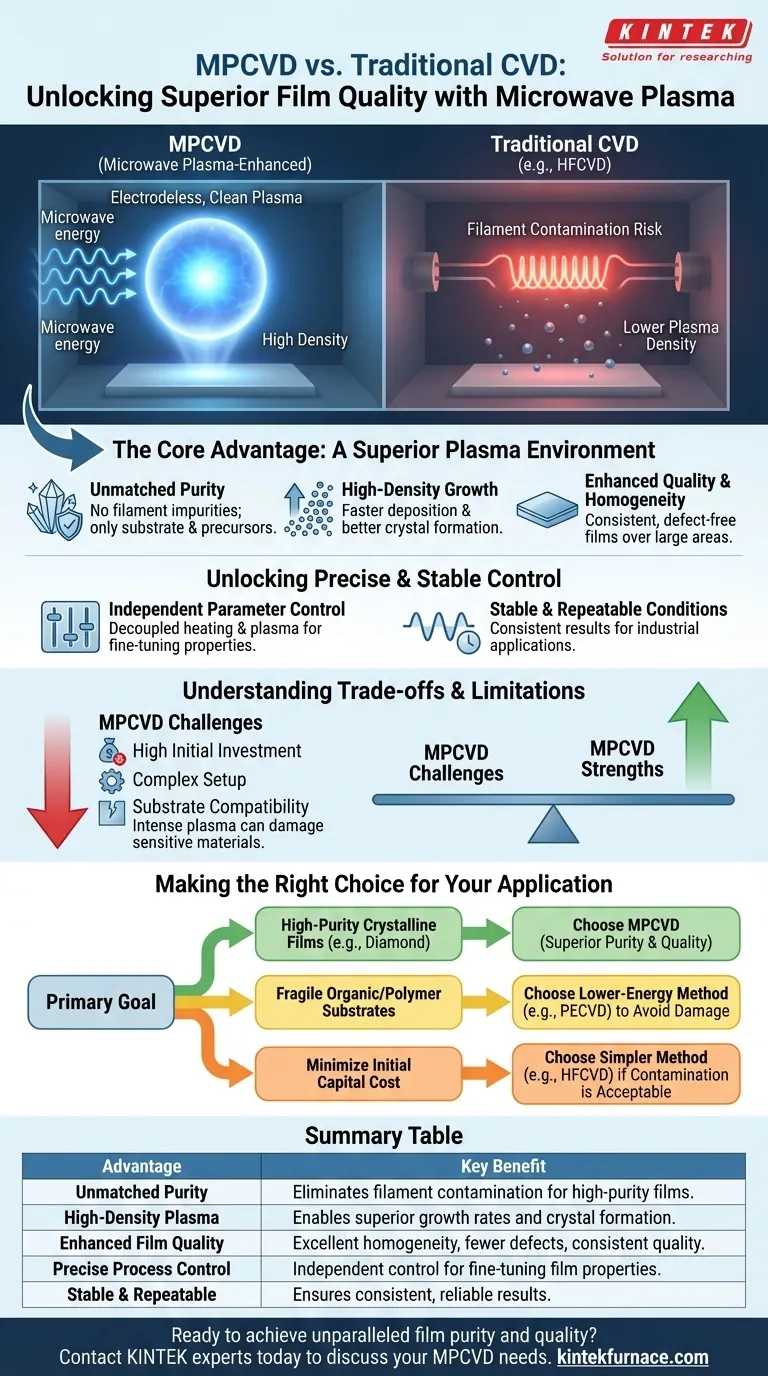

L'avantage essentiel : un environnement plasma supérieur

La distinction principale du MPCVD réside dans la manière dont il génère et utilise le plasma. Contrairement aux méthodes qui reposent sur l'énergie thermique ou le contact électrique direct, le MPCVD utilise des micro-ondes pour créer une décharge de plasma confinée et sans électrode.

Pureté inégalée par conception

Les méthodes traditionnelles de CVD à filament chaud (HFCVD) sont susceptibles d'être contaminées, car les filaments métalliques chauds peuvent se dégrader et introduire des impuretés dans le film. Le MPCVD évite complètement ce problème. Son plasma sans électrode alimenté par micro-ondes garantit que les seuls matériaux dans la chambre sont le substrat et les gaz précurseurs, ce qui conduit à des films d'une pureté exceptionnellement élevée.

Plasma haute densité pour une croissance supérieure

Le MPCVD est particulièrement efficace pour créer une haute densité de particules chargées et d'espèces réactives. Le degré d'ionisation du gaz peut dépasser 10 %, créant un environnement sursaturé d'hydrogène atomique et de radicaux contenant du carbone. Ce plasma hautement énergétique et dense est le moteur des performances supérieures du MPCVD, permettant des taux de dépôt plus élevés et une meilleure formation de cristaux par rapport à d'autres techniques basées sur le plasma.

Le résultat : une qualité et une homogénéité de film améliorées

Ce plasma propre et dense se traduit directement par un rendement supérieur. Les systèmes MPCVD sont connus pour produire des films avec une excellente homogénéité sur de grandes surfaces. Les conditions de plasma stables garantissent une croissance uniforme, ce qui se traduit par une qualité d'échantillon constante, moins de défauts et une structure cristalline supérieure.

Déverrouiller un contrôle précis et stable

La nature indirecte de la génération de plasma en MPCVD offre aux ingénieurs de processus un plus grand degré de contrôle sur l'environnement de dépôt.

Contrôle indépendant des paramètres clés

Parce que le plasma est généré par des micro-ondes, il y a un découplage de la génération de plasma du chauffage du substrat. Cela permet un contrôle plus précis et indépendant de la température de réaction, de la densité du plasma et de la composition des gaz, permettant un réglage fin des propriétés du film comme l'épaisseur et la qualité cristalline.

Conditions stables et reproductibles

Les systèmes MPCVD sont capables de générer une grande zone de plasma de décharge stable. Cette stabilité est essentielle pour les applications industrielles, car elle garantit que les conditions de dépôt restent constantes sur de longues périodes, ce qui conduit à des résultats hautement reproductibles et à une qualité constante d'un lot à l'autre.

Comprendre les compromis et les limitations

Aucune technologie n'est sans ses compromis. La nature haute performance du MPCVD s'accompagne de défis spécifiques qui doivent être pris en compte.

Investissement initial et complexité élevés

L'inconvénient principal du MPCVD est sa configuration complexe et coûteuse. La nécessité d'un générateur de micro-ondes, d'une cavité résonante, de guides d'ondes et de systèmes de contrôle sophistiqués entraîne un coût en capital initial significativement plus élevé par rapport aux méthodes plus simples comme le HFCVD.

Problèmes de compatibilité des substrats

Le plasma à très haute énergie qui rend le MPCVD si efficace peut également être une limitation. Ce plasma intense peut endommager certains substrats sensibles, tels que les matériaux organiques ou certains polymères. Bien que la température du substrat en vrac puisse être maintenue relativement basse, l'interaction directe du plasma peut être trop agressive pour les matériaux fragiles.

Faire le bon choix pour votre application

Le choix de la méthode CVD correcte nécessite d'aligner les atouts de la technologie avec votre objectif principal.

- Si votre objectif principal est d'obtenir des films cristallins de haute pureté et de haute qualité (comme le diamant) : le MPCVD est le choix supérieur en raison de son environnement plasma propre, sans contaminants et de haute densité.

- Si votre objectif principal est de déposer sur des substrats organiques ou polymères fragiles : une méthode à plus faible énergie comme un système PECVD à plaques parallèles standard peut être plus appropriée pour éviter les dommages induits par le plasma.

- Si votre objectif principal est de minimiser le coût en capital initial pour le dépôt de films général : des méthodes plus simples comme le CVD à filament chaud (HFCVD) peuvent être un point de départ viable, à condition que vous puissiez tolérer le risque inhérent de contamination par le filament.

En fin de compte, choisir le MPCVD est une décision stratégique visant à privilégier la pureté du film et la qualité cristalline avant tout.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Pureté inégalée | Le plasma sans électrode élimine la contamination par les filaments pour des films de haute pureté. |

| Plasma haute densité | Permet des taux de croissance et une formation cristalline supérieurs pour des matériaux comme le diamant. |

| Qualité de film améliorée | Produit des films avec une excellente homogénéité, moins de défauts et une qualité constante. |

| Contrôle précis du processus | Contrôle indépendant de la température et de la densité du plasma pour un réglage fin des propriétés du film. |

| Stable et reproductible | Un plasma large et stable garantit des résultats cohérents et fiables pour les applications industrielles. |

Prêt à atteindre une pureté et une qualité de film inégalées dans votre laboratoire ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions MPCVD avancées adaptées à vos exigences expérimentales uniques. Notre expertise dans les systèmes de fours à haute température, y compris nos capacités de personnalisation approfondies, vous assure le contrôle précis et les performances nécessaires pour la recherche de pointe sur les matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie MPCVD peut faire progresser votre application spécifique.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment la MPCVD se compare-t-elle aux autres méthodes de CVD comme la HFCVD et le chalumeau à plasma ? Découvrez une pureté et une uniformité de film supérieures

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive