L'avantage principal de la croissance des diamants par dépôt en phase gazeuse est la capacité de créer des échantillons combinant une taille et une pureté pratiquement impossibles à obtenir par des processus géologiques naturels ou d'autres méthodes de synthèse. Cette technique libère tout le potentiel du matériau, permettant la production de composants haute performance dotés de propriétés électroniques, optiques, thermiques et mécaniques exceptionnelles.

Le dépôt en phase gazeuse transforme fondamentalement le diamant, le faisant passer de pierre précieuse rare à matériau d'ingénierie manufacturable et haute performance. La valeur fondamentale ne réside pas dans la réplication des diamants naturels, mais dans la création d'un matériau supérieur adapté aux applications techniques extrêmes.

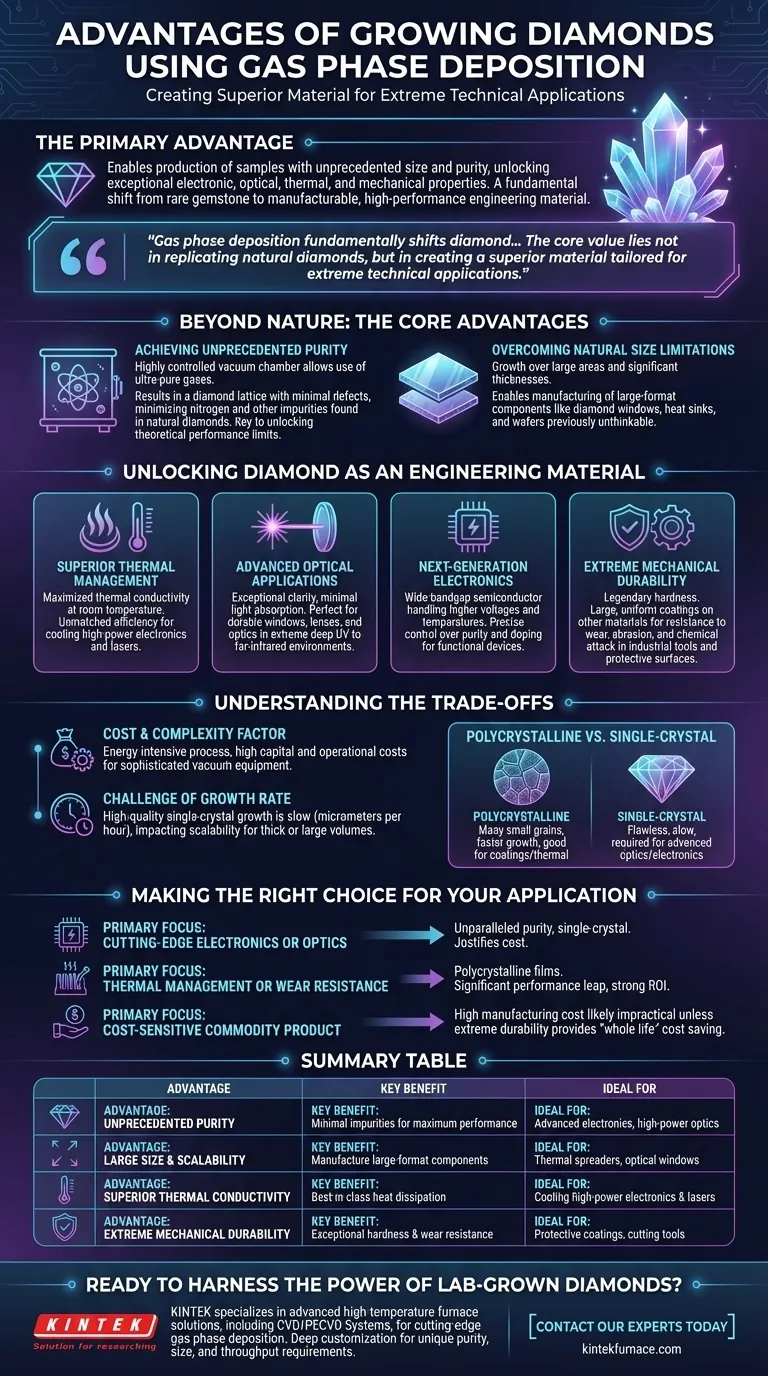

Au-delà de la nature : les avantages fondamentaux

L'importance de cette méthode réside dans sa capacité à surmonter deux limites fondamentales des diamants naturels et des autres diamants synthétiques : les impuretés et les contraintes de taille.

Atteindre une pureté sans précédent

Les diamants naturels se forment dans un environnement géologique incontrôlé, incorporant inévitablement des impuretés comme l'azote, qui affectent leur couleur et leurs propriétés.

Le dépôt en phase gazeuse, cependant, se déroule dans une chambre à vide hautement contrôlée. Cela permet d'utiliser des gaz sources d'une pureté exceptionnelle, ce qui donne un réseau cristallin de diamant avec un minimum de défauts ou d'atomes étrangers. Cette pureté ultra-élevée est la clé pour débloquer ses limites de performance théoriques.

Surmonter les limites de taille naturelles

Les grands diamants naturels sans défaut sont exceptionnellement rares et astronomiquement chers. Cela a historiquement empêché le diamant d'être considéré comme un matériau viable pour les composants de grand format.

Le dépôt en phase gazeuse permet une croissance sur de grandes surfaces et jusqu'à des épaisseurs significatives. Cela rend possible la fabrication de fenêtres en diamant, de dissipateurs thermiques et de plaquettes à une échelle auparavant inimaginable.

Le diamant comme matériau d'ingénierie

La combinaison d'une grande pureté et d'une grande taille se traduit directement par des propriétés matérielles supérieures, ouvrant la voie à une nouvelle classe d'applications technologiques.

Gestion thermique supérieure

Le diamant est le matériau ayant la plus haute conductivité thermique à température ambiante. La pureté obtenue par dépôt en phase gazeuse garantit que cette conductivité est maximisée, permettant à la chaleur de se dissiper avec une efficacité inégalée. Cela en fait un matériau essentiel pour le refroidissement des composants électroniques et des lasers de forte puissance.

Applications optiques avancées

Les impuretés dans un diamant absorbent et diffusent la lumière, ce qui peut entraîner des dommages lors de l'utilisation avec des lasers de forte puissance. La clarté des diamants cultivés en phase gazeuse les rend parfaits pour les fenêtres durables, les lentilles et autres composants optiques dans des environnements extrêmes, de l'ultraviolet profond à l'infrarouge lointain.

Électronique de nouvelle génération

Le diamant est un semi-conducteur à large bande interdite, ce qui signifie qu'il peut gérer des tensions et des températures beaucoup plus élevées que le silicium. La création d'une électronique fonctionnelle à base de diamant nécessite un contrôle précis de la pureté et la capacité d'ajouter intentionnellement des impuretés spécifiques (dopage). Le dépôt en phase gazeuse fournit ce niveau de contrôle essentiel.

Durabilité mécanique extrême

La dureté du diamant est légendaire. La capacité de déposer des revêtements en diamant grands, uniformes et purs sur d'autres matériaux augmente considérablement leur résistance à l'usure, à l'abrasion et aux attaques chimiques. Ceci est inestimable pour les outils de coupe industriels, les optiques durables et les surfaces de protection.

Comprendre les compromis

Bien que les avantages soient significatifs, cette technologie n'est pas une solution universelle. Elle implique des compromis clés qu'il est essentiel de comprendre pour toute application pratique.

Le facteur coût et complexité

Le dépôt en phase gazeuse est un processus énergivore qui nécessite des équipements à vide sophistiqués et coûteux. L'investissement initial en capital et les coûts opérationnels sont substantiels par rapport aux matériaux traditionnels.

Le défi du taux de croissance

La croissance du diamant monocristallin de haute qualité est un processus exceptionnellement lent, souvent mesuré en micromètres par heure. Ce faible débit a un impact direct sur le coût et la capacité d'évolutivité pour la production de composants diamantés très épais ou de grand volume.

Polycristallin contre monocristallin

Pour de nombreuses applications, comme les revêtements et les diffuseurs thermiques, un film polycristallin (composé de nombreux petits grains cristallins) est suffisant et plus rapide à faire croître. Cependant, pour les applications optiques ou électroniques avancées, une structure monocristalline sans défaut est requise, ce qui est beaucoup plus difficile et chronophage à produire.

Faire le bon choix pour votre application

Le choix du bon matériau nécessite d'aligner les avantages du diamant cultivé en phase gazeuse avec vos objectifs techniques et budgétaires spécifiques.

- Si votre objectif principal est l'électronique ou l'optique de pointe : La pureté inégalée et la croissance contrôlée du diamant monocristallin sont essentielles et justifient le coût.

- Si votre objectif principal est la gestion thermique ou la résistance à l'usure : Les films de diamant polycristallin offrent un bond de performance significatif par rapport aux matériaux conventionnels et peuvent offrir un excellent retour sur investissement.

- Si votre objectif principal est un produit de base sensible au coût : Le coût de fabrication élevé rendra probablement le diamant cultivé en phase gazeuse impraticable, à moins que sa durabilité extrême n'entraîne une économie de coût sur « l'ensemble de la durée de vie ».

En fin de compte, le dépôt en phase gazeuse permet aux ingénieurs et aux scientifiques d'utiliser le diamant non pas pour ce qu'il a été, mais pour ce qu'il peut être.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Pureté sans précédent | Impuretés minimales pour une performance maximale | Électronique avancée, optique de forte puissance |

| Grande taille et évolutivité | Fabrication de composants de grand format | Diffuseurs thermiques, fenêtres optiques |

| Conductivité thermique supérieure | Dissipation thermique de premier ordre | Refroidissement de l'électronique de forte puissance et des lasers |

| Durabilité mécanique extrême | Dureté et résistance à l'usure exceptionnelles | Revêtements protecteurs, outils de coupe |

Prêt à exploiter la puissance des diamants cultivés en laboratoire pour vos applications les plus exigeantes ?

KINTEK se spécialise dans la fourniture de solutions de four à haute température avancées, y compris nos systèmes CVD/PECVD, qui sont essentiels pour les processus de dépôt en phase gazeuse de pointe. Nos capacités de personnalisation approfondies garantissent que votre équipement est précisément adapté pour répondre aux exigences uniques de pureté, de taille et de débit de votre R&D ou production de croissance de diamant.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à construire une solution de synthèse de diamant supérieure.

Guide Visuel

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Comment le degré d'ionisation dans le MPCVD se compare-t-il aux autres méthodes ? Découvrez une qualité de film et une vitesse supérieures

- Comment le MPCVD est-il utilisé dans la fabrication de composants optiques en diamant polycristallin ? Obtenez des performances optiques supérieures

- Quelles sont les caractéristiques clés des équipements de dépôt de diamant monocristallin par MPCVD ? Contrôle de précision pour une croissance de haute qualité

- L'atmosphère réductrice peut-elle être remplacée par d'autres milieux gazeux ? Découvrez les solutions avancées d'ingénierie des surfaces

- Quelles sont les différences de qualité de film entre le PVD et le CVD ? Découvrez la meilleure méthode pour votre application