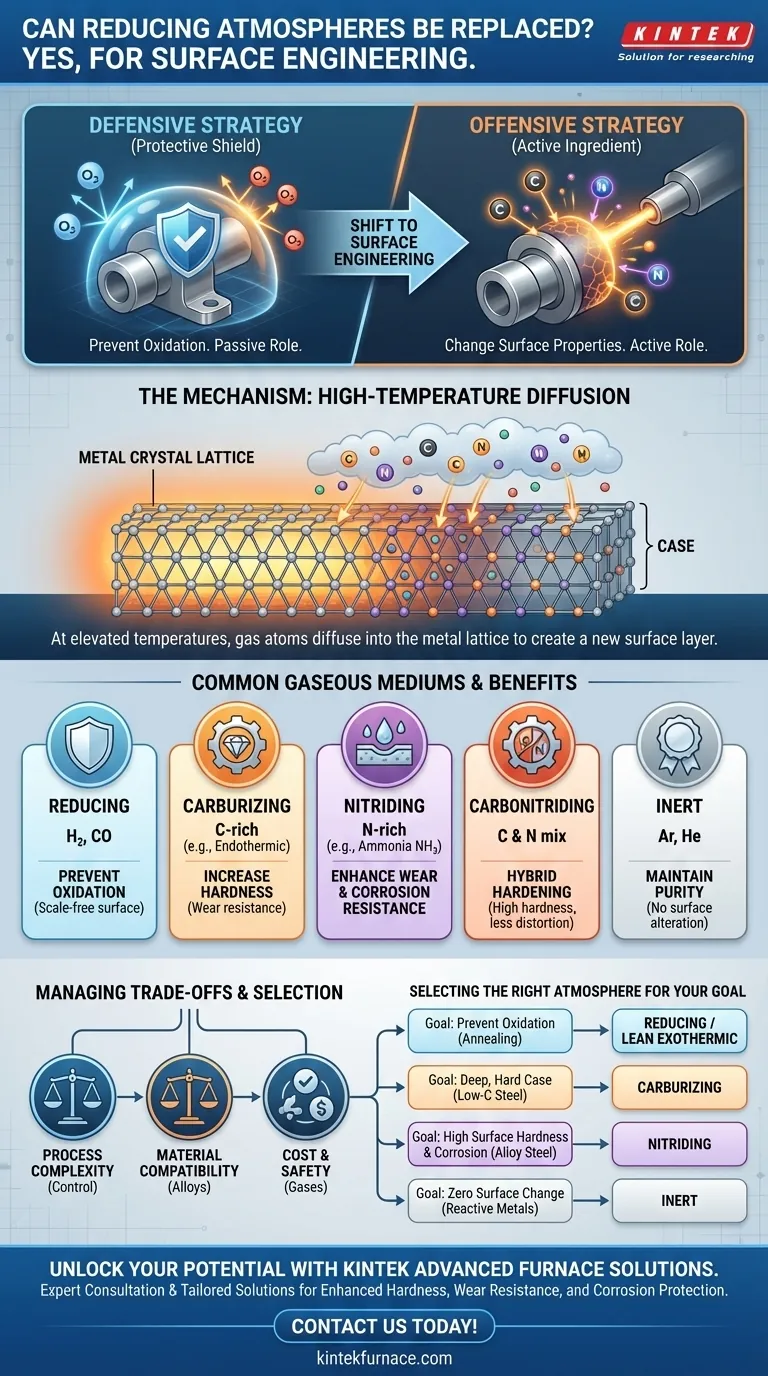

Oui, absolument. Une atmosphère réductrice n'est qu'un type d'environnement gazeux contrôlé utilisé dans le traitement thermique. Elle peut être – et est fréquemment – remplacée par d'autres milieux gazeux spécifiques pour modifier délibérément la surface d'une pièce, un processus bien plus avancé que la simple prévention de l'oxydation. Ces atmosphères alternatives sont choisies pour induire des réactions chimiques spécifiques qui confèrent les propriétés souhaitées comme une dureté extrême, une résistance à l'usure ou une protection contre la corrosion.

Le principe fondamental est de passer d'une stratégie défensive à une stratégie offensive. Au lieu de simplement utiliser un gaz pour protéger la surface d'un matériau de l'environnement, on utilise un gaz spécifique comme ingrédient actif pour modifier la surface et créer des propriétés que le matériau de base ne possède pas.

De la protection à l'action : Le rôle d'une atmosphère gazeuse

Comprendre la fonction d'une atmosphère de four est essentiel. Son rôle peut être passif (protecteur) ou actif (réactif), selon l'objectif d'ingénierie.

La base : les atmosphères réductrices

Une atmosphère réductrice est la norme pour prévenir l'oxydation. Composée de gaz comme l'hydrogène (H₂) et le monoxyde de carbone (CO), sa tâche principale est de réagir et d'éliminer tout oxygène présent, protégeant la surface du métal de la calamine et de la décoloration pendant le chauffage.

L'objectif : l'ingénierie des surfaces

L'application plus avancée est l'ingénierie des surfaces. Ici, l'atmosphère n'est plus seulement un bouclier. Elle devient un mécanisme de délivrance d'éléments spécifiques destinés à altérer chimiquement la couche superficielle de la pièce.

Le mécanisme : diffusion à haute température

Ce processus fonctionne parce qu'à des températures élevées, les atomes d'un métal solide sont plus mobiles. Lorsqu'une surface métallique chaude est exposée à un gaz contenant des éléments comme le carbone ou l'azote, ces éléments peuvent diffuser dans le réseau cristallin du métal, créant une nouvelle couche de surface distincte ou une "cémentation".

Milieux gazeux courants et leur objectif

Le remplacement d'un simple gaz réducteur par un gaz chimiquement actif permet une gamme de traitements de durcissement de surface. Chaque processus utilise une composition de gaz unique pour obtenir un résultat différent.

Atmosphères de cémentation (pour la dureté)

Pour créer une surface dure et résistante à l'usure sur l'acier, une atmosphère de cémentation est utilisée. Celles-ci sont riches en carbone, généralement dérivées de gaz endothermique ou de l'ajout direct de gaz naturel. Le carbone diffuse dans la surface de l'acier, qui peut ensuite être trempé pour former une couche martensitique extrêmement dure sur un noyau résistant et ductile.

Atmosphères de nitruration (pour la résistance à l'usure et à la corrosion)

La nitruration utilise une atmosphère riche en azote, le plus souvent par dissociation de l'ammoniac (NH₃) à la surface du métal. L'azote diffuse dans l'acier, formant des composés de nitrure de fer extrêmement durs. Ce processus se produit à des températures plus basses que la cémentation et offre une excellente résistance à l'usure, des propriétés anti-grippantes et une amélioration notable de la résistance à la corrosion.

Atmosphères de carbonitruration (une approche hybride)

Comme son nom l'indique, la carbonitruration implique la diffusion du carbone et de l'azote dans la surface. Ceci est réalisé en ajoutant de l'ammoniac à une atmosphère de cémentation. La couche résultante est plus dure qu'une couche cémentée et peut être obtenue à des températures plus basses, réduisant la distorsion des pièces.

Atmosphères inertes (pour la pureté)

Dans certains cas, l'objectif est une réaction chimique nulle. Pour les métaux sensibles ou réactifs comme le titane, ou pour des processus comme le brasage où l'on ne peut tolérer aucune modification de surface, une atmosphère véritablement inerte d'argon ou d'hélium est utilisée. Bien que coûteux, ces gaz garantissent que la surface reste totalement inaltérée.

Comprendre les compromis

Le choix d'une atmosphère active est une décision d'ingénierie importante avec des compromis clairs qui doivent être gérés.

Complexité et contrôle du processus

Les atmosphères actives nécessitent un contrôle précis. La composition des gaz, la température et le temps doivent être gérés méticuleusement. Un contrôle inapproprié peut entraîner des résultats indésirables comme l'encrassement (excès de carbone), la fragilisation ou des profondeurs de cémentation incohérentes, ruinant potentiellement un lot entier de pièces.

Compatibilité des matériaux

Tous les matériaux ne conviennent pas à tous les traitements. Par exemple, la nitruration est plus efficace sur les aciers contenant des éléments d'alliage comme l'aluminium, le chrome ou le molybdène, qui forment des nitrures stables et durs. L'acier au carbone ordinaire ne réagit pas aussi bien à la nitruration.

Coût et sécurité

Les gaz impliqués entraînent des coûts et des préoccupations de sécurité différents. L'hydrogène, un puissant agent réducteur, est hautement inflammable. L'ammoniac, source de nitruration, est toxique. Les gaz inertes comme l'argon sont très sûrs mais beaucoup plus chers que l'azote ou le gaz endothermique.

Choisir la bonne atmosphère pour votre objectif

Le choix de l'atmosphère doit être entièrement dicté par les propriétés finales souhaitées du composant.

- Si votre objectif principal est de prévenir l'oxydation lors d'un simple recuit : Une atmosphère réductrice de base (hydrogène/azote) ou même un gaz exothermique pauvre est suffisant et rentable.

- Si votre objectif principal est de créer une couche profonde, dure et résistante à l'usure sur l'acier à faible teneur en carbone : Une atmosphère de cémentation est le choix d'ingénierie standard.

- Si votre objectif principal est d'atteindre une dureté de surface élevée et une résistance à la corrosion avec une distorsion minimale : Une atmosphère de nitruration est la solution idéale, en particulier pour les aciers alliés.

- Si votre objectif principal est de traiter des métaux hautement réactifs ou d'assurer une contamination de surface nulle : Une atmosphère inerte pure comme l'argon est nécessaire, malgré le coût plus élevé.

En fin de compte, traiter l'atmosphère du four comme un ingrédient actif, et non pas seulement comme un bouclier protecteur, ouvre un nouveau niveau de performance des matériaux.

Tableau récapitulatif :

| Milieu Gazeux | Objectif Principal | Avantages Clés |

|---|---|---|

| Atmosphère Réductrice | Prévenir l'oxydation | Protège les métaux de la calamine et de la décoloration |

| Atmosphère de Cémentation | Augmenter la dureté | Crée une surface résistante à l'usure sur l'acier |

| Atmosphère de Nitruration | Améliorer la résistance à l'usure et à la corrosion | Améliore la dureté et les propriétés anti-grippantes |

| Atmosphère de Carbonitruration | Durcissement hybride | Atteint une dureté élevée avec une distorsion réduite |

| Atmosphère Inerte | Maintenir la pureté | Assure aucune altération de surface pour les matériaux sensibles |

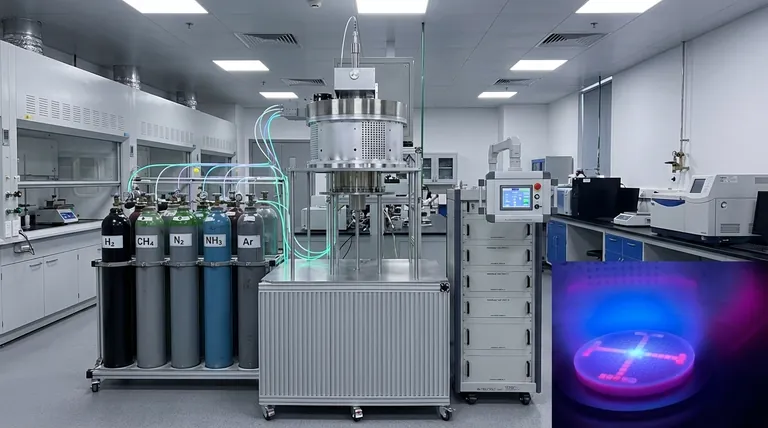

Libérez tout le potentiel de vos processus thermiques avec les solutions avancées de fours à haute température de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires les plus divers des options sur mesure comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une dureté, une résistance à l'usure et une protection contre la corrosion améliorées. Prêt à optimiser votre ingénierie des surfaces ? Contactez-nous dès aujourd'hui pour une consultation d'experts et des solutions sur mesure !

Guide Visuel

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Comment le degré d'ionisation dans le MPCVD se compare-t-il aux autres méthodes ? Découvrez une qualité de film et une vitesse supérieures

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) ? Débloquez la synthèse de diamant ultra-pur

- Quelles sont les caractéristiques clés des équipements de dépôt de diamant monocristallin par MPCVD ? Contrôle de précision pour une croissance de haute qualité

- Comment le procédé MPCVD fonctionne-t-il pour déposer du diamant ? Un guide pour la synthèse de haute pureté