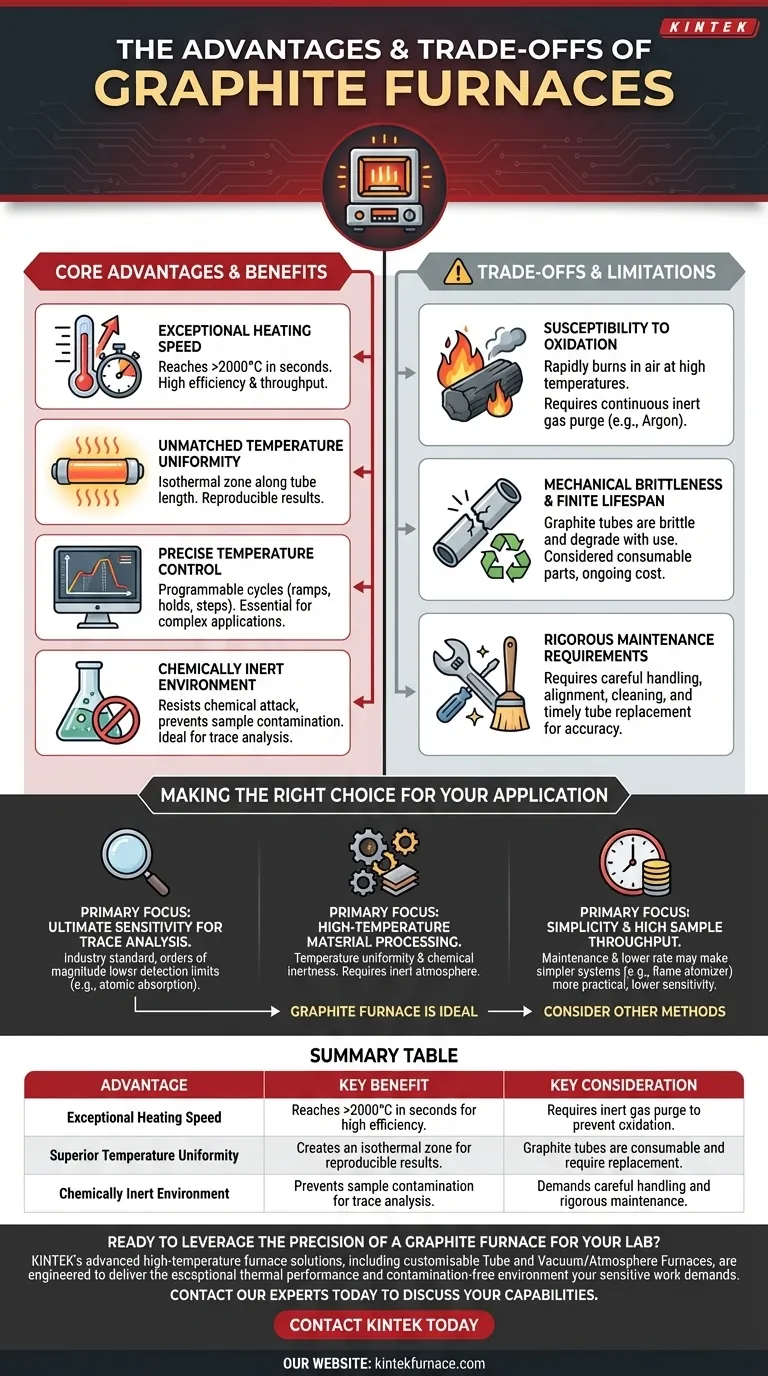

À la base, un four à graphite offre des avantages significatifs dans les applications à haute température grâce à sa vitesse de chauffage exceptionnelle, sa contrôlabilité précise et son uniformité de température supérieure. Il crée un environnement chimiquement inerte, ce qui est essentiel pour prévenir la contamination lors de l'analyse d'éléments traces ou du traitement de matériaux réactifs.

Un four à graphite offre une sensibilité analytique et un contrôle thermique inégalés, mais cette performance est directement liée à la gestion de ses exigences opérationnelles spécifiques, à savoir sa durée de vie limitée et sa susceptibilité à l'oxydation.

Pourquoi le graphite excelle en tant qu'élément chauffant

Les propriétés physiques uniques du graphite en font un matériau de premier choix pour les applications de chauffage spécialisées, en particulier en chimie analytique et en science des matériaux.

Vitesse de chauffage exceptionnelle

Le graphite a une faible masse thermique et une résistance électrique élevée, ce qui permet à un four à graphite d'atteindre des températures extrêmement élevées (souvent >2000°C) en quelques secondes. Ce chauffage rapide est un avantage majeur pour l'efficacité et le débit d'échantillons.

Uniformité de température inégalée

La conception typique d'un four à graphite est un petit tube creux. Cette structure crée une zone isotherme (température uniforme) sur toute sa longueur, garantissant que l'échantillon entier est chauffé de manière égale et constante. Cette uniformité est essentielle pour des résultats reproductibles.

Contrôle précis de la température

La réponse thermique rapide permet des cycles de chauffage hautement précis et programmables. Les utilisateurs peuvent définir des rampes de température, des maintiens et des paliers complexes, qui sont essentiels pour le séchage, l'incinération et l'atomisation d'un échantillon en spectroscopie d'absorption atomique.

L'avantage d'un environnement chimiquement inerte

Au-delà de ses propriétés thermiques, la stabilité chimique du graphite offre un avantage distinct en créant une chambre propre et non réactive.

Prévention de la contamination des échantillons

Le graphite est très résistant aux attaques chimiques d'une large gamme d'acides, de bases et de fondus. Cette inertie garantit que le four lui-même ne libère pas d'impuretés dans l'échantillon, ce qui est vital lors de la mesure d'éléments à des concentrations de l'ordre du milliardième.

Idéal pour le vide et les matériaux réactifs

Dans les fours sous vide, la stabilité du graphite et sa faible pression de vapeur à haute température en font un choix idéal. Sa nature non réactive est également cruciale lors du traitement de matériaux qui réagiraient autrement avec des éléments chauffants métalliques.

Comprendre les compromis et les limitations

Les avantages d'un four à graphite sont associés à des réalités opérationnelles qui doivent être comprises et gérées pour une utilisation réussie.

Susceptibilité à l'oxydation

Le graphite brûlera rapidement (s'oxydera) en présence d'air à haute température. Pour éviter cela, un four à graphite doit être continuellement purgé avec un gaz inerte, généralement de l'argon, pour protéger le tube de graphite.

Fragilité mécanique et durée de vie limitée

Les tubes de graphite sont intrinsèquement fragiles et se dégradent à chaque cycle de chauffage. Ils sont considérés comme des pièces consommables qui doivent être remplacées régulièrement pour garantir des performances constantes. Cela représente un coût opérationnel continu.

Exigences d'entretien rigoureuses

Pour bénéficier des avantages d'un four à graphite, une manipulation soigneuse et un entretien constant sont nécessaires. Un alignement correct, un nettoyage et un remplacement opportun du tube de graphite sont indispensables pour maintenir la précision et l'exactitude analytiques.

Faire le bon choix pour votre application

La décision d'utiliser un four à graphite dépend entièrement de vos objectifs analytiques ou de traitement spécifiques.

- Si votre objectif principal est une sensibilité ultime pour l'analyse d'éléments traces : Le four à graphite est la norme de l'industrie, offrant des limites de détection des ordres de grandeur inférieurs à d'autres méthodes comme l'absorption atomique par flamme.

- Si votre objectif principal est le traitement de matériaux à haute température : La combinaison de l'uniformité de la température et de l'inertie chimique est idéale, à condition que vous puissiez mettre en œuvre l'atmosphère inerte nécessaire pour protéger les éléments chauffants.

- Si votre objectif principal est la simplicité et un débit d'échantillons élevé : L'entretien et le taux d'échantillons par heure plus faible d'un four à graphite peuvent rendre un système plus simple, comme un atomiseur à flamme, un choix plus pratique, malgré sa sensibilité inférieure.

Comprendre ces principes fondamentaux vous permet de tirer parti de la puissance du four à graphite tout en gérant efficacement ses exigences opérationnelles.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Considération clé |

|---|---|---|

| Vitesse de chauffage exceptionnelle | Atteint >2000°C en quelques secondes pour une grande efficacité. | Nécessite une purge au gaz inerte pour prévenir l'oxydation. |

| Uniformité de température supérieure | Crée une zone isotherme pour des résultats reproductibles. | Les tubes de graphite sont consommables et nécessitent un remplacement. |

| Environnement chimiquement inerte | Empêche la contamination des échantillons pour l'analyse de traces. | Exige une manipulation soigneuse et un entretien rigoureux. |

Prêt à exploiter la précision d'un four à graphite pour votre laboratoire ?

Les solutions avancées de fours à haute température de KINTEK, y compris nos fours tubulaires et sous vide/atmosphère personnalisables, sont conçues pour offrir les performances thermiques exceptionnelles et l'environnement sans contamination que votre travail sensible exige. Nos solides capacités internes de R&D et de fabrication nous permettent d'adapter précisément un système à vos exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités d'analyse ou de traitement des matériaux.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire