Le principal avantage de l'équipement de brasage TLP assisté par courant électrique réside dans sa capacité à utiliser l'échauffement par effet Joule pour un cyclage thermique rapide, surpassant considérablement les faibles vitesses de chauffage des fours sous vide traditionnels. Cette méthode augmente significativement l'efficacité du brasage et réduit la consommation d'énergie tout en offrant un contrôle précis de la zone affectée par la chaleur.

En passant du chauffage global au chauffage localisé par effet Joule, cette technologie réduit les temps de processus de plusieurs heures à quelques minutes. De manière cruciale, elle préserve l'intégrité de l'Inconel 718 en empêchant les changements microstructuraux négatifs souvent causés par une exposition prolongée à des températures élevées.

La mécanique de l'efficacité du processus

Exploitation de l'échauffement par effet Joule

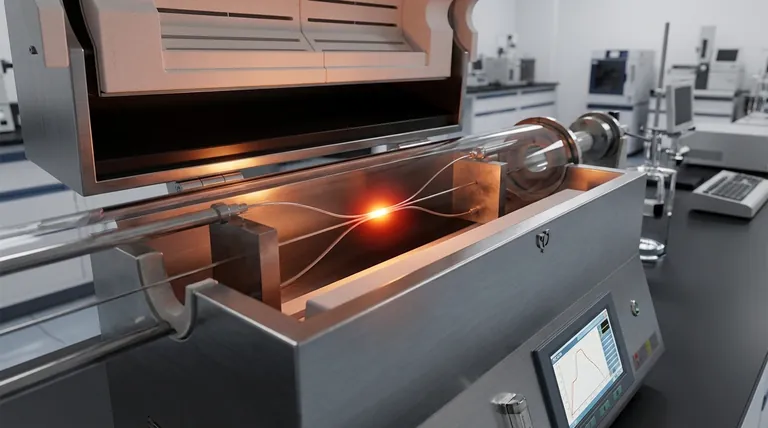

Contrairement aux fours sous vide qui reposent sur le rayonnement pour chauffer une chambre entière, l'équipement assisté par courant électrique applique la chaleur directement à travers le composant.

Cela utilise l'échauffement par effet Joule, où la résistance électrique du matériau génère de la chaleur en interne. Cela permet un transfert d'énergie immédiat et une élévation rapide de la température.

Réduction drastique du temps de cycle

Les cycles des fours sous vide traditionnels sont souvent longs, prenant parfois plusieurs heures pour assurer un trempage uniforme.

Le brasage assisté par courant électrique permet des vitesses de chauffage et de refroidissement rapides. Cette rapidité raccourcit considérablement le cycle de brasage global, conduisant à un débit plus élevé et à une meilleure efficacité opérationnelle.

Consommation d'énergie plus faible

Étant donné que la chaleur est générée à l'intérieur de la pièce plutôt que dans l'environnement, le gaspillage d'énergie est minimisé.

Cette application directe de l'énergie se traduit par un processus beaucoup plus durable par rapport aux exigences énergétiques élevées nécessaires pour maintenir les températures des fours sous vide pendant de longues périodes.

Préservation de l'intégrité du matériau

Avantages du chauffage localisé

Pour les capillaires ultra-minces, une exposition prolongée à la chaleur globale peut être préjudiciable.

L'équipement assisté par courant électrique utilise des caractéristiques de chauffage localisé. Cela garantit que la chaleur est concentrée exactement là où la liaison se forme, plutôt que de soumettre toute la longueur du capillaire à des contraintes thermiques inutiles.

Contrôle de la microstructure

L'Inconel 718 est sensible à une exposition thermique prolongée, qui peut altérer ses propriétés mécaniques.

Le cycle thermique rapide du brasage assisté par courant électrique minimise les impacts négatifs sur la microstructure du métal de base. Plus précisément, il aide à prévenir la précipitation indésirable de la phase gamma double prime, un problème courant lorsque l'Inconel 718 est soumis aux cycles thermiques lents des fours traditionnels.

Considérations opérationnelles

Gestion de la précision thermique

Bien que les fours traditionnels offrent un environnement stable de "trempage lent", ils manquent d'agilité.

Le passage au brasage assisté par courant électrique nécessite de reconnaître le passage de la stabilité globale à la précision dynamique. L'avantage est la vitesse, mais le processus repose sur l'application précise du courant pour garantir que la liaison se forme correctement sans dépassement, compte tenu du délai rapide.

Empreinte de l'équipement et focalisation

Les fours sous vide sont généralement des unités de traitement par lots conçues pour le volume.

Les configurations assistées par courant électrique sont généralement plus axées sur le jointoiement individuel ou continu de caractéristiques spécifiques. Cela les rend idéales pour des applications ciblées comme le jointoiement de capillaires où l'interaction spécifique à l'interface de la jonction est plus critique que le traitement thermique global.

Faire le bon choix pour votre objectif

Lors du choix entre le brasage TLP assisté par courant électrique et les fours sous vide traditionnels pour les capillaires en Inconel 718, considérez vos contraintes principales :

- Si votre objectif principal est la préservation de la microstructure : Choisissez le brasage assisté par courant électrique pour utiliser le chauffage localisé et éviter la précipitation de la phase gamma double prime.

- Si votre objectif principal est l'efficacité énergétique et temporelle : Choisissez le brasage assisté par courant électrique pour exploiter l'échauffement par effet Joule afin d'obtenir des cycles nettement plus rapides et une consommation d'énergie réduite.

En fin de compte, pour les applications d'Inconel 718 ultra-minces, le brasage assisté par courant électrique offre un équilibre supérieur entre vitesse et protection métallurgique.

Tableau récapitulatif :

| Caractéristique | TLP assisté par courant électrique | Four sous vide traditionnel |

|---|---|---|

| Mécanisme de chauffage | Chauffage interne par effet Joule | Chauffage par rayonnement externe/global |

| Temps de cycle | Minutes (rapide) | Heures (lent) |

| Zone de chaleur | Localisée à la jonction | Chauffage global de la chambre |

| Efficacité énergétique | Élevée (transfert d'énergie direct) | Faible (perte de chaleur importante) |

| Impact sur le matériau | Prévient la phase gamma double prime | Risque de changement microstructural thermique |

| Focus de l'application | Précision ciblée/continue | Traitement de volume par lots |

Optimisez votre jointoiement de matériaux avancés avec KINTEK

Ne laissez pas les cycles thermiques lents compromettre l'intégrité de vos composants Inconel 718 ultra-minces. KINTEK fournit des solutions de laboratoire de pointe et des systèmes industriels conçus pour répondre aux normes métallurgiques les plus rigoureuses. Soutenus par une R&D experte et une fabrication de classe mondiale, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour vos besoins uniques de recherche et de production.

Prêt à réduire vos temps de cycle et à améliorer la qualité de vos liaisons ? Contactez nos spécialistes chez KINTEK dès aujourd'hui pour découvrir comment nos systèmes thermiques haute température peuvent révolutionner votre flux de travail.

Références

- Yueshuai Song, Min Wan. Electric Current-Assisted TLP: Bonding of Ultrathin-Walled Inconel 718 Capillaries Temperature Field Simulation and Microstructural Analysis. DOI: 10.1088/1742-6596/2679/1/012015

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quels sont les avantages du revêtement PVD ? Atteignez précision, pureté et performance écologique

- Quel est le but de l'utilisation d'un système de passivation avec de l'oxygène dilué ? Assurer la manipulation et la stabilité sûres des catalyseurs

- Pourquoi le recuit à haute température dans un four est-il nécessaire pour l'oxyde de cuivre dopé à l'indium ? Libérez le potentiel des semi-conducteurs

- Pourquoi les poudres désoxydantes sont-elles scellées dans des boulons en fer ? Atteindre un contrôle chimique précis dans la préparation des inclusions d'acier

- Quel est l'impact de la précision du contrôle de la température sur les films coulés en solution ? Assurer l'intégrité et l'uniformité

- Quel rôle joue un four de laboratoire dans la phase de séchage des précurseurs de catalyseurs Co-Mg ? Assurer l'uniformité des composants

- Quels processus chimiques utilisent des fours électriques ? Obtenez une précision et une pureté inégalées

- Quelle est la signification du processus de carbonisation en deux étapes pour les EN-LCNF ? Libérez le stockage d'énergie haute performance