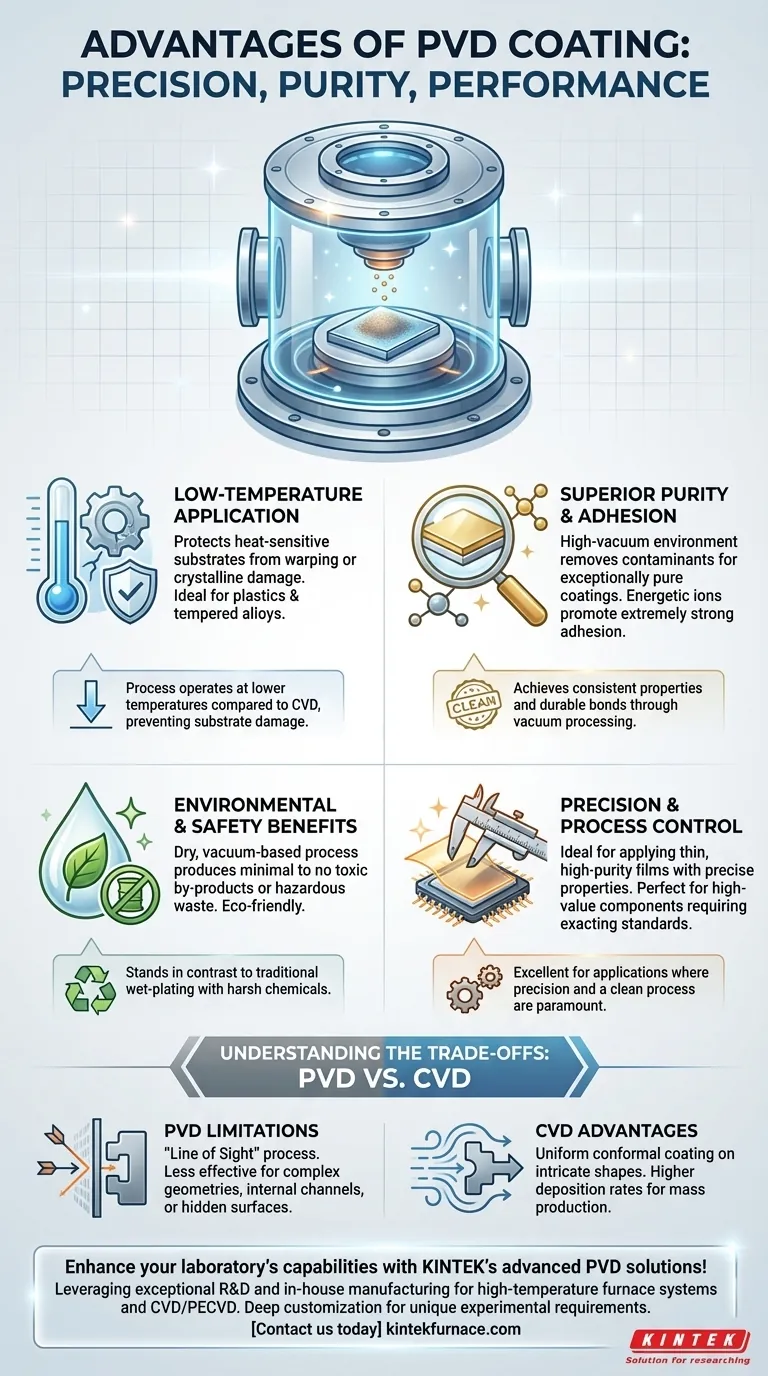

Les principaux avantages du dépôt physique en phase vapeur (PVD) sont sa capacité à appliquer des revêtements haute performance à basse température, son respect de l'environnement, ainsi que la pureté et l'adhérence exceptionnelles de la couche finale. Cela fait du PVD un choix supérieur pour le revêtement de matériaux sensibles à la chaleur ou pour les applications où la précision et un processus propre sont primordiaux.

Bien que souvent évaluée pour sa durabilité, la véritable valeur du PVD réside dans sa précision et son contrôle du processus. Il excelle dans l'application de films minces de haute pureté sur des composants qui ne peuvent pas supporter les températures élevées des méthodes alternatives comme le dépôt chimique en phase vapeur (CVD).

Les principaux avantages du PVD expliqués

Comprendre pourquoi le PVD est choisi nécessite de regarder au-delà des avantages superficiels. Les avantages découlent directement de la physique de son processus sous vide.

Application à basse température pour les matériaux sensibles

Le PVD est fondamentalement un processus à basse température par rapport au CVD. C'est son avantage le plus significatif pour une large gamme de matériaux modernes.

En fonctionnant à des températures plus basses, le PVD empêche le matériau du substrat de se déformer, de modifier sa structure cristalline ou de perdre sa trempe. Cela permet le revêtement de plastiques, d'alliages trempés et d'autres composants sensibles à la chaleur sans les endommager.

Cependant, il est important de noter qu'un contrôle minutieux du processus est toujours nécessaire, car certains processus PVD à haute énergie peuvent générer une chaleur localisée qui peut affecter des substrats extrêmement sensibles.

Pureté et adhérence supérieures

Le processus PVD se déroule dans une chambre à vide poussé, ce qui est essentiel pour obtenir des revêtements de haute pureté.

Cet environnement sous vide élimine les contaminants atmosphériques et autres, garantissant que le matériau déposé est d'une pureté exceptionnelle. Le résultat est un revêtement avec des propriétés prévisibles et cohérentes.

De plus, les ions énergétiques dans de nombreux processus PVD (comme la pulvérisation) bombardent le substrat, créant une surface microscopiquement propre et activée qui favorise une adhérence extrêmement forte entre le revêtement et la pièce.

Avantages environnementaux et de sécurité

Le PVD est largement considéré comme une technologie de revêtement respectueuse de l'environnement.

Le processus est sec et se déroule sous vide, produisant un minimum, voire aucun, de sous-produits toxiques ou de déchets dangereux. Cela contraste fortement avec les processus de placage humide traditionnels qui reposent sur des produits chimiques agressifs et produisent d'importants déchets chimiques.

Comprendre les compromis : PVD vs. alternatives

Aucune technologie n'est parfaite pour chaque scénario. Les avantages du PVD sont mieux compris en reconnaissant ses limites, en particulier par rapport au dépôt chimique en phase vapeur (CVD).

La limitation de la "ligne de visée"

Le PVD est un processus en "ligne de visée", ce qui signifie que le matériau de revêtement voyage en ligne droite de la source au substrat.

Cela limite son efficacité sur les pièces aux géométries complexes, aux canaux internes ou aux surfaces cachées. Si une surface ne peut pas être "vue" par la source de revêtement, elle ne sera pas revêtue uniformément, voire pas du tout.

Le CVD, en revanche, utilise un gaz chimique qui peut circuler autour et dans des formes complexes, offrant un revêtement très uniforme et conforme même sur les pièces les plus complexes.

Taux de dépôt et échelle de production

En général, le PVD a un taux de dépôt plus lent que le CVD. Cela le rend moins efficace pour revêtir des couches très épaisses ou pour la production de masse à très grand volume.

Le PVD est donc souvent mieux adapté aux composants de grande valeur où la précision, la pureté et l'application à basse température sont plus critiques que le débit brut. Les taux de dépôt plus élevés du CVD le rendent plus économique pour de nombreuses applications industrielles à grande échelle.

Faire le bon choix pour votre objectif

Le choix de la technologie de revêtement correcte nécessite de faire correspondre les capacités du processus aux exigences spécifiques de votre projet.

- Si votre objectif principal est la performance sur des composants sensibles à la chaleur : Le PVD est le choix supérieur en raison de son application à basse température, qui protège l'intégrité du substrat.

- Si votre objectif principal est le revêtement de géométries internes complexes : Vous devriez fortement envisager le CVD pour sa capacité à fournir un revêtement uniforme sur les surfaces hors ligne de visée.

- Si votre objectif principal est une production à grand volume et rentable : Les taux de dépôt généralement plus rapides du CVD en font souvent l'option la plus efficace pour la fabrication de masse.

- Si votre objectif principal est l'impact environnemental et la pureté du revêtement : Le processus propre et sous vide du PVD offre un avantage distinct par rapport aux alternatives riches en produits chimiques.

En fin de compte, le choix du bon revêtement est une décision d'ingénierie basée sur une compréhension claire de ces compromis fondamentaux.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Application à basse température | Protège les substrats sensibles à la chaleur des dommages |

| Pureté et adhérence supérieures | Assure des revêtements durables et de haute qualité dans des environnements sous vide |

| Avantages environnementaux et de sécurité | Minimise les sous-produits toxiques et les déchets dangereux |

| Précision et contrôle du processus | Idéal pour les films minces de haute pureté sur des composants sensibles |

Améliorez les capacités de votre laboratoire avec les solutions PVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour les revêtements PVD, offrant des performances, une pureté et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température